用于高温物体表面的隔热箱的制作方法

本发明涉及检测与耐材,尤其涉及一种用于高温物体表面的隔热箱。

背景技术:

1、钢铁冶炼工艺过程中涉及到多种高温熔融金属容器,如铁包、混铁车、钢包、中间包、转炉等,这些设备基本均为金属壳体内衬多种复合耐火材料的结构,该类高温熔融金属容器内盛装的都是超过1500℃左右的液态金属(铁水或者钢水)。在生产过程中,金属壳体的温度甚至可以达到450℃左右。

2、在实际生产过程中,需要对高温熔融金属容器的内衬/壳体温度采用k型热电偶进行过程在线监测,热电偶本身可以耐受工作高温,但是后续数据采集器等的电气系统通常需要在低于75℃的环境下工作。但目前大多隔热箱/(防爆)电气盘柜等都只能短时间内保持有效的工作温度,而不能长时间在高温工况下正常工作,严重影响数据采集及处理。此外,由于高温熔融金属容器需要根据冶炼工艺进行工位流转,并使用火车、特种车辆或者天车进行调运,因此,也要求隔热箱的强度和抗震性能要好、箱内电气系统需要采取电池组供电的方式持续工作至少20天(一般为一个小修周期),因此不可能采用持续风冷、水冷或加装制冷芯片来为电气系统和电池组进行降温。所以,采用耐高温绝热板等耐火材料制作的隔热箱虽然隔热效果可行,但强度不够,体积笨拙,不能适应长时间工作的需求。

技术实现思路

1、本发明所要解决的技术问题是提供一种用于高温物体表面的隔热箱,本隔热箱克服传统隔热箱的缺陷,可应用于高温物体表面实现内部电气系统的长时间正常工作,确保对高温物体的过程在线监测,提高高温物体运营的安全性,杜绝安全隐患。

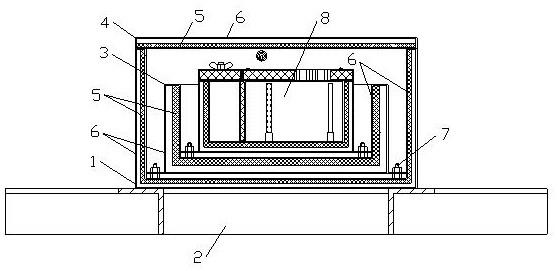

2、为解决上述技术问题,本发明用于高温物体表面的隔热箱包括外壳体和安装支架,所述安装支架设于所述外壳体背面,还包括内壳体、盖板、低温相变材料和纳米微晶隔热板,所述外壳体和内壳体的壳壁分别设有外舱和内舱,所述外舱为真空腔体,所述低温相变材料填充于所述内舱,所述内壳体嵌套于所述外壳体内,所述盖板设于所述外壳体表面,并且所述盖板设有上层内腔和下层内腔,所述下层内腔内填充所述低温相变材料,所述纳米微晶隔热板黏贴于所述外壳体和内壳体壳壁的内外表面以及所述盖板的内外表面。

3、进一步,所述外壳体采用1mm厚钢板冲压焊接成开口腔体,所述内壳体采用0.5mm厚钢板冲压焊接制成,所述外壳体与内壳体之间采用尼龙螺杆串联固定。

4、进一步,所述外壳体与内壳体之间的间距至少为10mm。

5、进一步,所述盖板表面间隔设有若干散热孔。

6、由于本发明用于高温物体表面的隔热箱采用了上述技术方案,即本隔热箱包括外壳体和安装支架,安装支架设于外壳体背面,还包括内壳体、盖板、低温相变材料和纳米微晶隔热板,外壳体和内壳体的壳壁分别设有外舱和内舱,外舱为真空腔体,低温相变材料填充于内舱,内壳体嵌套于外壳体内,盖板设于外壳体表面,并且盖板设有上层内腔和下层内腔,下层内腔内填充低温相变材料,纳米微晶隔热板黏贴于外壳体和内壳体壳壁的内外表面以及盖板的内外表面。本隔热箱克服传统隔热箱的缺陷,可应用于高温物体表面实现内部电气系统的长时间正常工作,确保对高温物体的过程在线监测,提高高温物体运营的安全性,杜绝安全隐患。

技术特征:

1.一种用于高温物体表面的隔热箱,包括外壳体和安装支架,所述安装支架设于所述外壳体背面,其特征在于:还包括内壳体、盖板、低温相变材料和纳米微晶隔热板,所述外壳体和内壳体的壳壁分别设有外舱和内舱,所述外舱为真空腔体,所述低温相变材料填充于所述内舱,所述内壳体嵌套于所述外壳体内,所述盖板设于所述外壳体表面,并且所述盖板设有上层内腔和下层内腔,所述下层内腔内填充所述低温相变材料,所述纳米微晶隔热板黏贴于所述外壳体和内壳体壳壁的内外表面以及所述盖板的内外表面。

2.根据权利要求1所述的用于高温物体表面的隔热箱,其特征在于:所述外壳体采用1mm厚钢板冲压焊接成开口腔体,所述内壳体采用0.5mm厚钢板冲压焊接制成,所述外壳体与内壳体之间采用尼龙螺杆串联固定。

3.根据权利要求1或2所述的用于高温物体表面的隔热箱,其特征在于:所述外壳体与内壳体之间的间距至少为10mm。

4.根据权利要求3所述的用于高温物体表面的隔热箱,其特征在于:所述盖板表面间隔设有若干散热孔。

技术总结

本发明公开了一种用于高温物体表面的隔热箱,本隔热箱包括外壳体和安装支架,安装支架设于外壳体背面,还包括内壳体、盖板、低温相变材料和纳米微晶隔热板,外壳体和内壳体的壳壁分别设有外舱和内舱,外舱为真空腔体,低温相变材料填充于内舱,内壳体嵌套于外壳体内,盖板设于外壳体表面,并且盖板设有上层内腔和下层内腔,下层内腔内填充低温相变材料,纳米微晶隔热板黏贴于外壳体和内壳体壳壁的内外表面以及盖板的内外表面。本隔热箱克服传统隔热箱的缺陷,可应用于高温物体表面实现内部电气系统的长时间正常工作,确保对高温物体的过程在线监测,提高高温物体运营的安全性,杜绝安全隐患。

技术研发人员:张君

受保护的技术使用者:宝武装备智能科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!