音叉型石英晶体压电振动片的制作方法

1.本实用新型涉及一种电子元件,具体是音叉型石英晶体压电振动片。

背景技术:

2.在21世纪随着技术的进步以及市场应用的变化,石英晶体谐振器呈现先小型化、高精度、低功耗的发展趋势。其次,石英晶体谐振器向更高精度与更高稳定度方向发展。石英晶体谐振器逐渐小型化、薄片化和片式化,为其提高精度和稳定度提出更大挑战。从市场应用角度看,石英晶体谐振器为电子产品提供稳定的时钟频率,其精度和稳定度对下游产品的质量、性能以及后期维护成本具有至关重要的影响。小型化、超高频石英晶体谐振器是未来5g应用的技术发展趋势。

3.音叉造型的石英振动片是晶体谐振器所使用之石英振动片的其中一种,由于压电振动片小型化的发展趋势,小型化的音叉khz级别振动片在封装过程中,通常在振动片的基部点胶将其固定;然而点胶后胶滴可能出现粘结力不足从而导致阻碍音叉振动,使得频率片电阻大幅度增加;有时胶点较大会导致导电胶接触而引起短路,因此亟待解决。

技术实现要素:

4.为了避免和克服现有技术中存在的技术问题,本实用新型提供了音叉型石英晶体压电振动片,解决了传统压电振动片点胶后粘结力不足的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.音叉型石英晶体压电振动片,包括基部以及与基部相连且关于基部中心轴对称设置的一对振动臂,其特征在于,所述基部上开设有用于注胶的点胶孔。

7.作为本实用新型进一步的方案:所述点胶孔设置有偶数个,且关于基部的中心轴对称设置,所述基部表面开设有隔离孔将基部中心轴两侧的点胶孔分隔开。

8.作为本实用新型再进一步的方案:所述隔离孔沿基部的中心轴长度方向布置。

9.作为本实用新型再进一步的方案:所述点胶孔为通孔,或为设置在基部正反两面且位置对应的盲孔。

10.作为本实用新型再进一步的方案:所述隔离孔为通孔,或为设置在基部正反两面且位置对应的盲孔。

11.作为本实用新型再进一步的方案:所述基部远离振动臂的一端凸设有便于振动片固定的折臂。

12.作为本实用新型再进一步的方案:所述振动臂远离基部的一端设置有调频电极;所述振动臂正反两面均沿振动臂长度方向开设有凹槽,所述凹槽位于调频电极和基部之间,凹槽表面设置有凹槽电极;所述基部上在其中心轴两侧设置有装配电极,两所述装配电极均通过连接电极与对应的凹槽电极相连,两连接电极彼此位置避让。

13.作为本实用新型再进一步的方案:所述调频电极、凹槽电极、装配电极以及连接电极均为镀金层。

14.作为本实用新型再进一步的方案:所述凹槽电极、装配电极以及连接电极的镀金层厚度相等;所述调频电极的镀金层厚度大于凹槽电极、装配电极以及连接电极的镀金层厚度。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型通过在基部上设置点胶孔,点胶挤压时胶滴会被引导至点胶孔中,导电胶固化后,其与振动片的粘结力会大幅增加,降低了音叉振动时的阻力,使得频率片获得更优良的电性能参数。

17.2、本实用新型点胶孔对称设置在基部中心轴的两侧,基部表面还沿中心轴的长度反向开设有隔离孔将基部中心轴两侧的点胶孔隔开,在点胶固定的过程中,导电胶被挤压形变至隔离孔附近时,由于隔离孔的阻隔,导电胶的挤压形变会被大幅度抑制,防止两侧的导电胶连接从而导致短路。

18.3、本实用新型的点胶孔和隔离孔既可以是通孔,亦可以是盲孔,为振动片的生产加工提供了多种选择;折臂的设置便于振动片固定在wafer片上,使其再加工过程中不会掉落。

19.4、本实用新型采用镀金层作为电极,导电性更佳且化学性质稳定;调频电极的镀金层较厚,便于后期加工时切削其镀金层厚度从而改变其频率。

附图说明

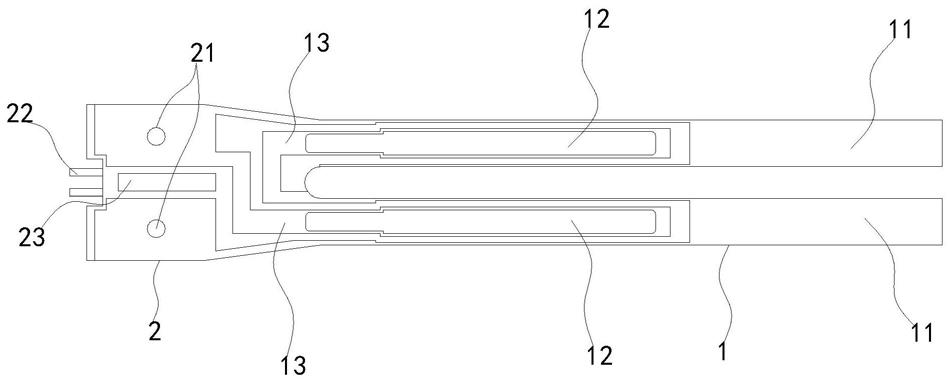

20.图1为本实用新型的结构示意图。

21.图2为本实用新型中的电极位置布置图。

22.图3为本实用新型中振动臂凹槽所在段的剖视图。

23.图中:1、振动臂;11、调频电极;12、凹槽;13、连接电极;2、基部;21、点胶孔;22、折臂;23、隔离孔;24、装配电极;3、石英;4、凹槽电极。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.请参阅图1~3,本实用新型实施例中,音叉型石英晶体压电振动片,包括基部2以及关于基部2中心轴对称设置的一对振动臂1,振动片整体为石英3材质。

26.两条振动臂1的正反两面均沿振动臂的1的长度方向开设有凹槽12,正反两面的凹槽12深度一致,凹槽12表面设置有凹槽电极4。基部2表面在中心轴两侧设置有装配电极24,装配电极24覆盖基部2的正面、基部2的侧面以及基部2的背面。

27.装配电极24通过连接电极13与凹槽电极4相连,具体为基部2中心轴一侧的装配电极24与基部2中心轴另一侧的凹槽电极4相连,两连接电极13彼此位置避让。

28.振动臂1的端部还设置有调频电极11,振动臂1的正反两面存在一段裸露的石英3区域,将调频电极11和凹槽电极4隔开。两连接电极13之间亦通过裸露的石英3区域隔开。

29.调频电极11、凹槽电极4、装配电极24以及连接电极13优选为镀金层。凹槽电极4、

装配电极24以及连接电极13的厚度相等,调频电极11的厚度大于凹槽电极4、装配电极24以及连接电极13的厚度。

30.两条振动臂1的侧面亦分布有电极区域。

31.基部2表面开设有用于注胶的点胶孔21,点胶孔21数量为偶数个,关于基部2的中心轴对称设置,数量优选为两个。

32.基部2表面还沿基部2的中心轴长度方向开设有长条状的隔离孔23,从而将两个点胶孔21隔开。

33.点胶孔21和隔离孔23既可以为通孔,也可以为盲孔。当点胶孔21为盲孔时,点胶孔21设置在基部2正面两面且位置对应。

34.为方便振动片的固定,基部2远离振动臂1的一端凸设有折臂22便于其固定在wafer片上,使其再加工过程中不会掉落。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.音叉型石英晶体压电振动片,包括基部(2)以及与基部(2)相连且关于基部(2)中心轴对称设置的一对振动臂(1),其特征在于,所述基部(2)上开设有用于注胶的点胶孔(21)。2.根据权利要求1所述的音叉型石英晶体压电振动片,其特征在于,所述点胶孔(21)设置有偶数个,且关于基部(2)的中心轴对称设置,所述基部(2)表面开设有隔离孔(23)将基部(2)中心轴两侧的点胶孔(21)分隔开。3.根据权利要求2所述的音叉型石英晶体压电振动片,其特征在于,所述隔离孔(23)沿基部(2)的中心轴长度方向布置。4.根据权利要求2所述的音叉型石英晶体压电振动片,其特征在于,所述点胶孔(21)为通孔,或为设置在基部(2)正反两面且位置对应的盲孔。5.根据权利要求2所述的音叉型石英晶体压电振动片,其特征在于,所述隔离孔(23)为通孔,或为设置在基部(2)正反两面且位置对应的盲孔。6.根据权利要求1~5中任意一项所述的音叉型石英晶体压电振动片,其特征在于,所述基部(2)远离振动臂(1)的一端凸设有便于振动片固定的折臂(22)。7.根据权利要求1~5中任意一项所述的音叉型石英晶体压电振动片,其特征在于,所述振动臂(1)远离基部(2)的一端设置有调频电极(11);所述振动臂(1)正反两面均沿振动臂(1)长度方向开设有凹槽(12),所述凹槽(12)位于调频电极(11)和基部(2)之间,凹槽(12)表面设置有凹槽电极(4);所述基部(2)上在其中心轴两侧设置有装配电极(24),两所述装配电极(24)均通过连接电极(13)与对应的凹槽电极(4)相连,两连接电极(13)彼此位置避让。8.根据权利要求7所述的音叉型石英晶体压电振动片,其特征在于,所述调频电极(11)、凹槽电极(4)、装配电极(24)以及连接电极(13)均为镀金层。9.根据权利要求8所述的音叉型石英晶体压电振动片,其特征在于,所述凹槽电极(4)、装配电极(24)以及连接电极(13)的镀金层厚度相等;所述调频电极(11)的镀金层厚度大于凹槽电极(4)、装配电极(24)以及连接电极(13)的镀金层厚度。

技术总结

本实用新型公开了音叉型石英晶体压电振动片,包括基部以及与基部相连且关于基部中心轴对称设置的一对振动臂,其特征在于,所述基部上开设有用于注胶的点胶孔。本实用新型通过在基部上设置点胶孔,点胶挤压时胶滴会被引导至点胶孔中,导电胶固化后,其与振动片的粘结力会大幅增加,降低了音叉振动时的阻力,使得频率片获得更优良的电性能参数。频率片获得更优良的电性能参数。频率片获得更优良的电性能参数。

技术研发人员:丁一奇 汪鑫 董书霞

受保护的技术使用者:合肥晶威特电子有限责任公司

技术研发日:2021.03.29

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1