PCB压合新型铜箔叠合设备及叠合工艺的制作方法

pcb压合新型铜箔叠合设备及叠合工艺

技术领域

1.本发明涉及pcb压合工艺技术领域,具体为pcb压合新型铜箔叠合设备及叠合工艺。

背景技术:

2.pcb板制成工艺中,压合作为其中一道重要工艺,对于产品起着至关重要的作用。压合工艺主要作用是将铜箔、粘合剂和基板叠合在一起,再通过钢板间隔后,一次性将多个产品一齐送入压机,然后后续通过压机完成产品的产出。多年来产业形成了一套完成的成熟工艺产线。

3.然而,现有的pcb板制成工艺在使用的过程中存在以下的问题:

4.(1)工艺流程上由于铜箔裁片后通过吸盘真空吸附后移载,铜箔自身0.035mm的厚度特性导致铜箔非常容易被吸盘吸附出铜皱,然后在片材平铺到钢板上时,也有一定的几率在未铺平(空氣包附)的位置形成铜皱,导致产品报废;

5.(2)实际生产时,客户都需要配置一定的人员,时刻关注着设备的生产,一旦发现有铜皱情况下,就要主动干预,人工将铜箔再铺平。这样的情况下,全自动的产线就变成了半自动的产线,影响生产效率,增加了人员支出。为此,需要设计相应的技术方案解决存在的技术问题。

技术实现要素:

6.本发明的目的在于提供pcb压合新型铜箔叠合设备及叠合工艺,解决了工艺流程上由于铜箔裁片后通过吸盘真空吸附后移载,铜箔自身0.035mm的厚度特性导致铜箔非常容易被吸盘吸附出铜皱,然后在片材平铺到钢板上时,也有一定的几率在未铺平(空氣包附)的位置形成铜皱,导致产品报废,这一技术问题。

7.为实现上述目的,本发明提供如下技术方案:pcb压合新型铜箔叠合设备,包括pcb压合铜箔叠合设备,所述pcb压合铜箔叠合设备按照叠合步骤依次设置有钢板输送机、铜箔覆板机、吸吊移栽机、升降输送机和双层输送机,所述铜箔覆板机内设置有静电发生器和包胶辊,所述静电发生器的端部正对下放的钢板输送机,所述包胶辊的左侧还设置有裁刀,所述包胶辊的压覆有铜箔本体,所述吸吊移栽机分设有若干组且安装于钢板输送机的一侧。

8.作为本发明的一种优选方式,所述铜箔本体位于包胶辊的右上角且下端延伸至包胶辊的下方。

9.作为本发明的一种优选方式,具体铜箔叠合工艺步骤如下:

10.步骤一:钢板输送定位处理:钢板自右向左输送,当钢板通过钢板输送机进入铜箔覆板机,定位后开始作业;

11.步骤二:钢板静电喷洒及铜箔辊压处理:钢板在前进过程中,等离子静电均匀喷洒在钢板上,铜箔展开后,由包胶辊压覆在带静电粒子的钢板上通过铜箔覆板机,如果采用裁切好的铜箔叠放形式,则是将铜箔存放栈板或铜箔存放匣上的铜箔移载到钢板上;

12.步骤三:钢板间距调整处理:每两张钢板之间间距由伺服调整,确保间距一致,当钢板贴附上规定尺寸长度的铜箔后,钢板停止等待,裁刀利用钢板间间距,分开铜箔,前张板完成覆铜,前进进入到钢板输送机上,后一张板继续覆铜;

13.步骤四:铜箔负压调整贴附处理:钢板进入到钢板输送机上后,钢板输送机上开启负压,进一步将铜箔和钢板贴附好;

14.步骤五:铜箔叠合后期处理:将这张覆铜钢板就依客戶電路板堆疊工艺,或利用钢板输送机和吸吊移载机的组合,或人員和吸吊移载机的组合,将粘合剂、基板等料件叠加在钢板上即可,最后,将叠合完成的产品移载到升降输送机的底板上,就完成了叠合工艺。

15.与现有技术相比,本发明的有益效果如下:

16.1.本发明对pcb压合设备进行了优化,在对铜箔进行辊压前在钢板的表面喷洒有等离子静电,通过等离子静电可以达到对铜箔吸附的目的,并通过包胶辊进行压紧平铺处理,并且在后续钢板输送机上开启负压,进一步将铜箔和钢板贴附好,解决工艺上伴生的铜皱现象,提高了产品的良率,降底了人工的使用,推进了真正的全自动化生产。

17.2.本发明设计的模块化工作站点布局,更加的灵活多变,可以随时根据客户产品的变化进行改造。

附图说明

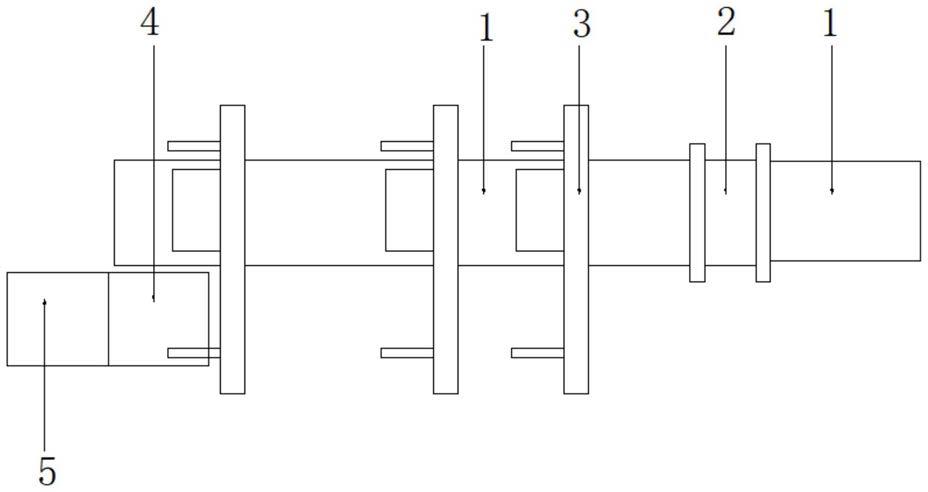

18.图1为本发明的整体结构图;

19.图2为本发明的铜箔贴附示意图。

20.图中:1、钢板输送机;2、铜箔覆板机;3、吸吊移栽机;4、升降输送机;5、双层输送机;6、静电发生器;7、包胶辊;8、裁刀;9、铜箔本体。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1-2,本发明提供一种技术方案:pcb压合新型铜箔叠合设备,包括pcb压合铜箔叠合设备,所述pcb压合铜箔叠合设备按照叠合步骤依次设置有钢板输送机1、铜箔覆板机2、吸吊移栽机3、升降输送机4和双层输送机5,所述铜箔覆板机2内设置有静电发生器6和包胶辊7,所述静电发生器6的端部正对下放的钢板输送机1,所述包胶辊7的左侧还设置有裁刀8,所述包胶辊7的压覆有铜箔本体9,所述吸吊移栽机3分设有若干组且安装于钢板输送机1的一侧,在对铜箔进行辊压前在钢板的表面喷洒有等离子静电,通过等离子静电可以达到对铜箔吸附的目的,并通过包胶辊7进行压紧平铺处理,并且在后续钢板输送机1上开启负压,进一步将铜箔和钢板贴附好,解决工艺上伴生的铜皱现象,提高了产品的良率,降底了人工的使用,推进了真正的全自动化生产。

23.进一步改进地,如图2所示:所述铜箔本体9位于包胶辊7的右上角且下端延伸至包胶辊7的下方。

24.具体铜箔叠合工艺步骤如下:

25.步骤一:钢板输送定位处理:钢板自右向左输送,当钢板通过钢板输送机1进入铜箔覆板机2,定位后开始作业;

26.步骤二:钢板静电喷洒及铜箔辊压处理:钢板在前进过程中,等离子静电均匀喷洒在钢板上,铜箔展开后,由包胶辊7压覆在带静电粒子的钢板上通过铜箔覆板机2,如果采用裁切好的铜箔叠放形式,则是将铜箔存放栈板或铜箔存放匣上的铜箔移载到钢板上;

27.步骤三:钢板间距调整处理:每两张钢板之间间距由伺服调整,确保间距一致,当钢板贴附上规定尺寸长度的铜箔后,钢板停止等待,裁刀8利用钢板间间距,分开铜箔,前张板完成覆铜,前进进入到钢板输送机1上,后一张板继续覆铜;

28.步骤四:铜箔负压调整贴附处理:钢板进入到钢板输送机1上后,钢板输送机1上开启负压,进一步将铜箔和钢板贴附好;

29.步骤五:铜箔叠合后期处理:将这张覆铜钢板就如同流水线工艺,利用钢板输送机1和吸吊移载机3的组合,将粘合剂、基板等料件叠加在钢板上即可,最后,将叠合完成的产品移载到升降输送机4的底板上,就完成了叠合工艺。

30.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.pcb压合新型铜箔叠合设备,包括pcb压合铜箔叠合设备,其特征在于:所述pcb压合铜箔叠合设备按照叠合步骤依次设置有钢板输送机(1)、铜箔覆板机(2)、吸吊移栽机(3)、升降输送机(4)和双层输送机(5),所述铜箔覆板机(2)内设置有静电发生器(6)和包胶辊(7),所述静电发生器(6)的端部正对下放的钢板输送机(1),所述包胶辊(7)的左侧还设置有裁刀(8),所述包胶辊(7)的压覆有铜箔本体(9),所述吸吊移栽机(3)分设有若干组且安装于钢板输送机(1)的一侧。2.根据权利要求1所述的pcb压合新型铜箔叠合设备,其特征在于:所述铜箔本体(9)位于包胶辊(7)的右上角且下端延伸至包胶辊(7)的下方。3.根据权利要求1所述的pcb压合新型铜箔叠合设备的叠合工艺,其特征在于:具体铜箔叠合工艺步骤如下:步骤一:钢板输送定位处理:钢板自右向左输送,当钢板通过钢板输送机(1)进入铜箔覆板机(2),定位后开始作业;步骤二:钢板静电喷洒及铜箔辊压处理:钢板在前进过程中,等离子静电均匀喷洒在钢板上,铜箔展开后,由包胶辊(7)压覆在带静电粒子的钢板上通过铜箔覆板机(2),如果采用裁切好的铜箔叠放形式,则是将铜箔存放栈板或铜箔存放匣上的铜箔移载到钢板上;步骤三:钢板间距调整处理:每两张钢板之间间距由伺服调整,确保间距一致,当钢板贴附上规定尺寸长度的铜箔后,钢板停止等待,裁刀(8)利用钢板间间距,分开铜箔,前张板完成覆铜,前进进入到钢板输送机(1)上,后一张板继续覆铜;步骤四:铜箔负压调整贴附处理:钢板进入到钢板输送机(1)上后,钢板输送机(1)上开启负压,进一步将铜箔和钢板贴附好;步骤五:铜箔叠合后期处理:将这张覆铜钢板就如同流水线工艺,利用钢板输送机(1)和吸吊移载机(3)的组合,将粘合剂、基板等料件叠加在钢板上即可,最后,将叠合完成的产品移载到升降输送机(4)的底板上,就完成了叠合工艺。

技术总结

本发明公开了PCB压合新型铜箔叠合设备,包括PCB压合铜箔叠合设备,PCB压合铜箔叠合设备按照叠合步骤依次设置有钢板输送机、铜箔覆板机、吸吊移栽机、升降输送机和双层输送机,铜箔覆板机内设置有静电发生器和包胶辊,静电发生器的端部正对下放的钢板输送机,包胶辊的左侧还设置有裁刀,包胶辊的压覆有铜箔本体。本发明在对铜箔进行辊压前在钢板的表面喷洒有等离子静电,通过等离子静电可以达到对铜箔吸附的目的,并通过包胶辊进行压紧平铺处理,并且在后续钢板输送机上开启负压,进一步将铜箔和钢板贴附好,解决工艺上伴生的铜皱现象,提高了产品的良率,降底了人工的使用,推进了真正的全自动化生产。正的全自动化生产。正的全自动化生产。

技术研发人员:卢木建

受保护的技术使用者:上海奉孚自动化科技有限公司

技术研发日:2022.02.21

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1