具有半通孔结构的线路板及其制作方法与流程

本申请涉及线路板,尤其涉及一种具有半通孔结构的线路板及其制作方法。

背景技术:

1、高密度互连(hdi)电路板中的导通孔中有一段不用于信号传输的、无用的孔铜部分,会增加信号传输的损耗,甚至破坏信号传输的完整性。目前,业界主要采用背钻的方法去除导通孔中的这一部分多余孔铜。

2、背钻技术是通过二次钻孔的方式除去导通孔中的多余铜,以减少对信号造成传输的反射、散射、延迟等使信号失真。现有的背钻技术通常还存在以下缺陷:(1)需要在原有导通孔的基础上进行再次钻孔,对位精度很难把控;(2)背钻深度较难控制,不能完全去除多余铜,存在残铜桩(stub),在传输高速信号时还会不同程度产生噪音干扰,使信号衰减损失;(3)背钻后的孔的孔径略大于原来的导通孔的孔径(约0.2mm),导致占用面积增加,不利于线路板横向布线;(4)对于hdi板,由于孔径小(通常≤0.15mm)、孔铜厚,背钻过程产生的铜丝及胶屑容易堵孔,且依靠后续外层蚀刻无法解决堵孔问题,还会导致后续不能防焊塞孔、线路短路等品质问题,还会导致蚀刻退锡时难于去除干净,导致后工序表面处理沉镍金时出现漏镀缺陷。

技术实现思路

1、有鉴于此,本申请提供一种能够解决上述问题的具有半通孔结构的线路板的制作方法。

2、另,还有必要提供一种上述方法制作的具有半通孔结构的线路板。

3、本申请一实施例提供一种具有半通孔的线路板的制作方法,包括以下步骤:

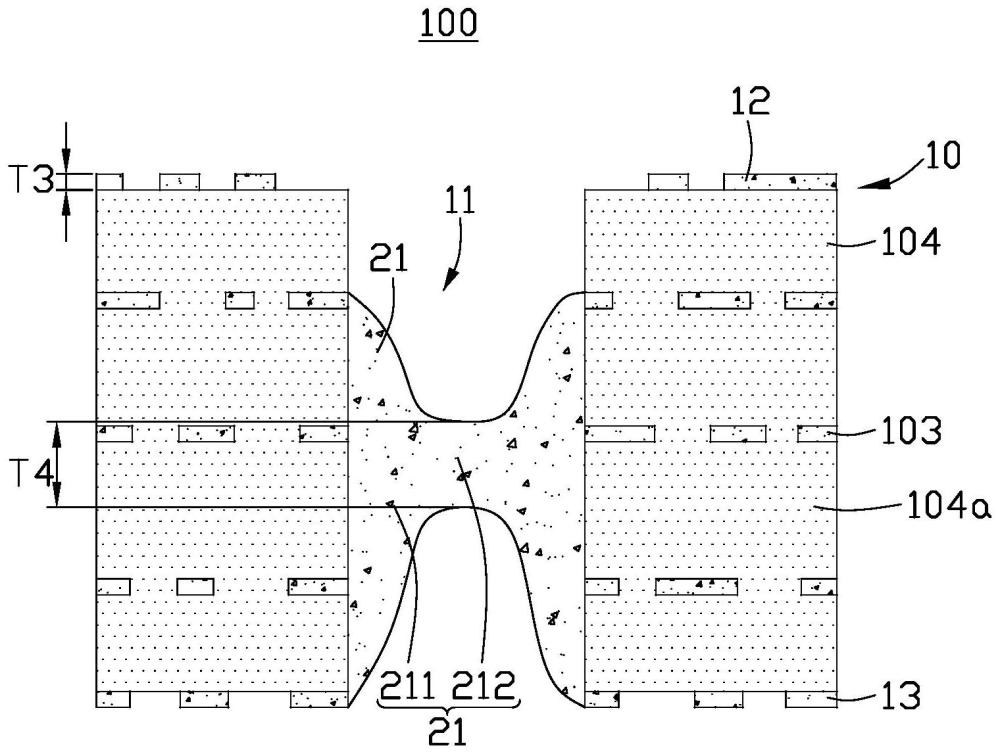

4、提供一线路基板,所述线路基板具有厚度方向,沿所述厚度方向,所述线路基板中贯穿设有至少一通孔,所述线路基板上形成围设于所述通孔的孔壁;所述线路基板包括第一金属层、第二金属层、多个内部线路层和绝缘体,所述第一金属层和所述第二金属层分别设于所述绝缘体的相对两个表面,多个所述内部线路层间隔设于所述绝缘体内;

5、于所述通孔中电镀形成一导通中间体,所述导通中间体包括第一导通部和第一桥接部,所述第一导通部形成于所述孔壁上,所述第一导通部连接所述第一金属层、第二金属层和内部线路层,所述第一桥接部连接相对两侧的所述第一导通部;

6、蚀刻部分所述导通中间体,形成一导通体,获得具有半通孔结构的线路板。

7、在一些实施例中,步骤“于所述通孔中电镀形成一导通中间体”包括:

8、采用水平电镀于所述孔壁上预先形成一金属层,然后采用垂直连续电镀结合交流电反向蚀刻,于所述金属层上形成所述导通中间体。

9、在一些实施例中,所述垂直连续电镀的工艺参数为:线速度0.6~1.2m/min,交流电段的电流密度:15~25asf,交流电段的电流时间:90~210min。

10、在一些实施例中,步骤“蚀刻部分所述导通中间体”包括:

11、由所述通孔邻近所述第一金属层的一端,蚀刻部分所述第一导通部以形成第二导通部;所述第二导通部连接所述第二金属层和内部线路层,所述第二导通部一端与邻近所述第一金属层的一内部线路层大致平齐,另一端与所述第二金属层的表面大致平齐。

12、在一些实施例中,步骤“蚀刻部分所述导通中间体”中,所述蚀刻的工艺参数为:线速度4.2~6.9m/min,上喷压力1.0~1.9kg/cm2,下喷压力0.6~1.4kg/cm2。

13、在一些实施例中,所述线路基板的板厚与所述通孔的孔径之比为2:1~10:1。

14、在一些实施例中,所述第一桥接部的厚度为所述第一金属层的厚度的2.5倍以上,所述第二桥接部的厚度大于所述第一金属层的厚度。

15、在一些实施例中,步骤“蚀刻掉部分所述导通中间体”前,还包括:

16、于所述第一金属层上设置感光图样,于所述感光膜上形成一第一开口和多个第二开口,所述第一开口对应所述通孔设置,且所述第一开口与所述通孔相连通,所述导通中间体由所述第一开口的底部露出;部分所述第一金属层由所述第二开口的底部露出;

17、蚀刻所述第一金属层以形成一第一外部线路层。

18、本申请一实施例还提供一种具有半通孔结构的线路板,包括:

19、线路基板,所述线路基板中贯穿设有至少一通孔,所述线路基板上形成有围设于所述通孔的孔壁;所述线路基板包括第一外部线路层、第二外部线路层、多个内部线路层和绝缘体,所述第一外部线路层和第二外部线路层分别设于所述绝缘体的相对两个表面,多个所述内部线路层间隔设于所述绝缘体内;

20、导通体,设置于所述通孔中,所述导通体包括第二导通部和第二桥接部,所述第二导通部设置于所述孔壁上,所述第二导通部的一端与邻近所述第一外部线路层的一内部线路层大致平齐,另一端与所述第二外部线路层的表面大致平齐,所述第二桥接部连接于相对两侧的所述第二导通部。

21、在一些实施例中,所述线路基板的板厚与所述通孔的孔径之比为2:1~10:1。

22、本申请提供的制作方法通过首先在所述通孔中电镀形成导通中间体,然后蚀刻掉无用的部分所述导通中间体,形成所述导通体,从而获得所述具有半通孔结构的线路板,整个制作方法无背钻工序,所述通孔的孔径不会扩大,不影响后续布线,不存在堵孔、漏钻风险,无二次对位精度要求。

23、另外,通过在所述通孔中设置所述导通体形成半通孔结构,使得所述线路板在后续防焊塞孔的制程中,不存在冒油等导致线路板与元器件焊接不良或影响产品外观问题。

24、另外,在蚀刻部分所述导通中间体以形成所述导通体时,可同时蚀刻所述第一金属层以形成所述第一外部线路层,减少一个工序,可降低生产成本。

技术特征:

1.一种具有半通孔结构的线路板的制作方法,其特征在于,包括以下步骤:

2.如权利要求1所述的线路板的制作方法,其特征在于,步骤“于所述通孔中电镀形成一导通中间体”包括:

3.如权利要求2所述的线路板的制作方法,其特征在于,所述垂直连续电镀的工艺参数为:线速度0.6~1.2m/min,交流电段的电流密度:15~25asf,交流电段的电流时间:90~210min。

4.如权利要求1所述的线路板的制作方法,其特征在于,步骤“蚀刻部分所述导通中间体”包括:

5.如权利要求1所述的线路板的制作方法,其特征在于,步骤“蚀刻部分所述导通中间体”中,所述蚀刻的工艺参数为:线速度4.2~6.9m/min,上喷压力1.0~1.9kg/cm2,下喷压力0.6~1.4kg/cm2。

6.如权利要求1所述的线路板的制作方法,其特征在于,所述线路基板的板厚与所述通孔的孔径之比为2:1~10:1。

7.如权利要求1所述的线路板的制作方法,其特征在于,所述第一桥接部的厚度为所述第一金属层的厚度的2.5倍以上,所述第二桥接部的厚度大于所述第一金属层的厚度。

8.如权利要求1所述的线路板的制作方法,其特征在于,步骤“蚀刻部分所述导通中间体”前,还包括:

9.一种具有半通孔结构的线路板,其特征在于,包括:

10.如权利要求9所述的线路板,其特征在于,所述线路基板的板厚与所述通孔的孔径之比为2:1~10:1。

技术总结

本申请提出一种具有半通孔结构的线路板的制作方法,包括以下步骤:提供线路基板,线路基板具有厚度方向,沿厚度方向,线路基板中贯穿设有至少一通孔,线路基板上形成围设于通孔的孔壁;线路基板包括第一金属层、第二金属层、多个内部线路层和绝缘体,第一金属层和第二金属层分别设于绝缘体的相对两个表面,多个内部线路层间隔设于绝缘体内;于通孔中电镀形成一导通中间体,导通中间体包括第一导通部和第一桥接部,第一导通部形成于孔壁上,第一导通部连接第一金属层、第二金属层和内部线路层,第一桥接部连接相对两侧的第一导通部;蚀刻部分导通中间体,形成一导通体,获得具有半通孔结构的线路板。本申请还提供一种具有半通孔结构的线路板。

技术研发人员:袁都,李平,陈明军

受保护的技术使用者:鹏鼎控股(深圳)股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!