一种高精度光模块印制电路板金手指关键尺寸制作方法与流程

1.本发明涉及电路板生产制造领域,具体涉及一种高精度光模块印制电路板金手指关键尺寸制作方法。

背景技术:

2.在印制电路板行业中,光模块印制电路板广泛应用于第五代通讯技术中,已成为未来发展趋势。在光模块板生产技术中,关键尺寸指的是边缘的金手指2中心到金手指承载板1边缘的距离,也就是附图5中的d1和d2。光模块印制电路板本身就是非常微小的东西,所需求的精度要求又很高,属于纳米级别的。而在其生产过程中,由于机器震动等非人为且难以避免的因素产生误差导致关键尺寸不合格,造成尺寸公差超标和良率低。

3.现有技术中,为提高光模块印制电路板的精度,通常采用的是降低电铣速度或采用高精度的电铣机,在此基础上缩小板材6的尺寸虽然可以提升光模块板金手指关键尺寸精度,但生产效率低、生产品质不稳定、生产成本高。

4.制作光模块印制电路板的工序包括钻孔工序,还包括电荷耦合器件配合铣金手指承载板1的边缘。目前光模块印制电路板的关键尺寸精度控制在

±

0.1mm。针对光模块印制电路板的金手指2难以保证高精度,业内还未有效的解决方案。

技术实现要素:

5.本发明目的在于提供一种高精度光模块印制电路板金手指关键尺寸制作方法,以解决上述现有技术存在的问题。

6.本发明所述一种高精度光模块印制电路板金手指关键尺寸制作方法,包括以下工序:钻孔和电铣;在钻孔工序中,金手指承载板两侧边缘分别钻一长槽,所述长槽长度比金手指长度长;同时在钻孔工序中沿着金手指承载板两侧边缘分别钻若干槽孔,所述槽孔的中心点在金手指承载板的边缘上;在电铣工序中,电铣金手指承载板边缘以去除废料区。

7.所述电铣包括:电铣两侧长槽的顶部连接段和两侧长槽的底部到板材边缘的底部连接段。

8.所述电铣还包括:电铣若干沿金手指承载板边缘的槽孔中心点到板材边缘的边缘连接段。

9.所述电铣包括以下具体步骤:先电铣顶部连接段,后电铣底部连接段。

10.所述电铣包括以下具体步骤:先电铣底部连接段,后电铣顶部连接段。

11.所述电铣还包括以下具体步骤:电铣底部连接段前先电铣若干边缘连接段。

12.所述边缘连接段数量为二。

13.所述长槽的长度取决于金手指长度。

14.所述长槽的宽度控制在0.6-1.2mm,所述长槽的长度控制在5-20mm。

15.所述槽孔为圆孔。

16.本发明所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其优点在

于,在几乎不增加成本的前提下,对光模块印制电路板金手指制作方法进行改进,便可实现其关键尺寸的高品质和高精度。在钻孔工序中钻出长槽,电铣工序便无需电铣金手指承载板边缘b1c2和b2c4,实质上减少在电铣时因板材震动产生的关键尺寸误差,降低生产操作难度。边缘连接段的数量可根据金手指承载板进行改变。所述长槽长度比金手指长度长,电铣时可以避开长槽。

附图说明

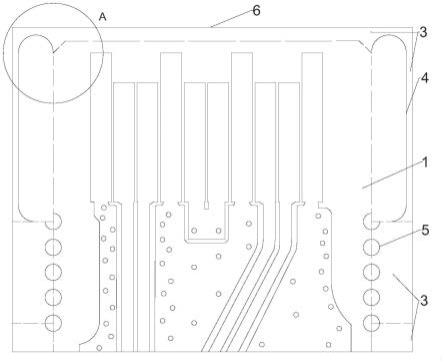

17.图1是本发明所述一种高精度光模块印制电路板的结构示意图;

18.图2是图1中a的放大视图;

19.图3是一种高精度光模块印制电路板金手指关键尺寸制作方法流程示意图一;

20.图4是一种高精度光模块印制电路板金手指关键尺寸制作方法流程示意图一;

21.图5是金手指承载板的结构示意图;

22.图6是一种高精度光模块印制电路板金手指关键尺寸制作方法的生产示意图。

23.附图标记:

24.1-金手指承载板、2-金手指、3-废料区、4-长槽、5-槽孔、6-板材。

具体实施方式

25.如图1所示,本发明所述一种高精度光模块印制电路板金手指关键尺寸制作方法,包括钻孔工序和电铣工序。所述钻孔工序包括金手指承载板1两侧边缘分别钻一长槽4。在钻孔工序中,钻出长槽4,在后续的电铣工序中就可无需电铣附图4中的b1c2和b2c4,减少震动。

26.同时在钻孔工序中沿着金手指承载板1两侧边缘分别钻若干槽孔5,所述槽孔5的中心点在金手指承载板1的边缘上。如图2,所述长槽4长度比金手指2长度长。本实施例中槽孔5为圆形。如图3,本实施例中靠近长槽4的槽孔5可与长槽4连通。

27.所述电铣工序包括电铣两侧长槽4的顶部连接段和两侧长槽4的底部到板材6边缘的底部连接段。所述电铣还包括:电铣若干沿金手指承载板1边缘的槽孔5中心点到板材6边缘的边缘连接段。本实施例中边缘连接段数量为二。

28.所述长槽4的长度取决于金手指2长度。如图6,相邻金手指承载板1之间的间距为d3。

29.所述长槽4的宽度控制在0.6-1.2mm,所述长槽4的长度控制在5-20mm。

30.在对印制电路板完成常规压合后,以金手指2长度为10.0mm,d3为3mm为例。先在板材6上钻长槽4。长槽4宽度为0.6mm,长度为10.6mm。接着在所设定的金手指2承载板边缘线上钻若干槽孔5。所述槽孔5和长槽4可将c2点和c4点作为基准点钻出。紧接着印制电路板进行沉铜等工序,最后电荷耦合器件配合进行电铣工序。第一电铣顶部连接段,第二电铣边缘连接段,第三电铣底部连接段。如图4,所述顶部连接段为b1点至b2点之间的虚线。底部连接段为c2点至e1点之间的虚线和c4至e2之间的虚线。铣底部连接段和边缘连接段可以减少振动。边缘连接段包括c1点至c2点之间的虚线、d1点至d2点之间的虚线、c3点至c4点之间的虚线和d3点至d4点之间的虚线。

31.采用本发明所述高精度光模块印制电路板金手指关键尺寸制作方法生产,操作简

单方便,减少关键尺寸异常的出现。优化光模块印制电路板的生产过程,缩短生产周期。在原有的钻孔工序中,钻槽孔5和钻长槽4。那么金手指2两侧对应金手指承载板1的边缘已经在钻孔工序上钻出长槽4,实则无需电铣附图4中的b1c2和b2c4,减小电铣时可能产生的误差。在不几乎不改变成本的情况下,生产品质更加稳定,关键尺寸精度便可控制在

±

0.05mm,有效降低因尺寸精度导致的报废问题。

32.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

技术特征:

1.一种高精度光模块印制电路板金手指关键尺寸制作方法,包括以下工序:钻孔和电铣,其特征在于,在钻孔工序中,金手指承载板(2)两侧边缘分别钻一长槽(4),所述长槽(4)长度比金手指(2)长度长;同时在钻孔工序中沿着金手指承载板(1)两侧边缘分别钻若干槽孔(5),所述槽孔(5)的中心点在金手指承载板(1)的边缘上;在电铣工序中,电铣金手指承载板(1)边缘以去除废料区(3)。2.根据权利要求1所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述电铣包括:电铣两侧长槽(4)的顶部连接段和两侧长槽(4)的底部到板材(6)边缘的底部连接段。3.根据权利要求2所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述电铣还包括:电铣若干沿金手指承载板(1)边缘的槽孔(5)中心点到板材(6)边缘的边缘连接段。4.根据权利要求3所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述电铣包括以下具体步骤:先电铣顶部连接段,后电铣底部连接段。5.根据权利要求3所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述电铣包括以下具体步骤:先电铣底部连接段,后电铣顶部连接段。6.根据权利要求4或5所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述电铣还包括以下具体步骤:电铣底部连接段前先电铣若干边缘连接段。7.根据权利要求3所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述边缘连接段数量为二。8.根据权利要求1所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述长槽(4)的长度取决于金手指(2)长度。9.根据权利要求1所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述长槽(4)的宽度控制在0.6-1.2mm,所述长槽(4)的长度控制在5-20mm。10.根据权利要求1所述一种高精度光模块印制电路板金手指关键尺寸制作方法,其特征在于,所述槽孔(5)为圆孔。

技术总结

本发明公开了一种高精度光模块印制电路板金手指关键尺寸制作方法,涉及电路板生产制造领域,针对光模块印制电路板金手指关键尺寸误差大、良率低的缺陷提出本方案,在钻孔工序中,金手指承载板两侧边缘分别钻一长槽,所述长槽长度比金手指长度长;同时在钻孔工序中沿着金手指承载板两侧边缘分别钻若干槽孔;在电铣工序中,电铣金手指承载板边缘以去除废料区。优点在于,在几乎不增加成本的前提下,对光模块印制电路板金手指制作方法进行改进,便可实现其关键尺寸的高品质和高精度。金手指两侧对应金手指承载板的边缘已经在钻孔工序上钻出长槽,实质上便可将关键尺寸精度便可控制在

技术研发人员:常选委 张俊 陈世金 黄李海 李建华 冯冲 韩志伟 徐缓

受保护的技术使用者:博敏电子股份有限公司

技术研发日:2022.07.18

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1