PCB板线路图形的制作方法与流程

pcb板线路图形的制作方法

技术领域

1.本发明涉及pcb加工技术领域,特别涉及一种pcb板线路图形的制作方法。

背景技术:

2.随着pcb行业的快速发展,厚铜线路的市场应用范围也越来越广阔。厚铜线路铜层厚度大,线距小,蚀刻时蚀刻区域进深极大,有着良好的散热、安全和导电性能。

3.目前,pcb板线路图形的制作方法主要为图形转移,通过在处理过的铜面上贴上一层感光性薄膜,在紫外光的照射下,将菲林底片上的线路图形转移到铜面上,从而在线路区域覆盖上抗蚀或抗镀的掩膜图形,接着通过蚀刻液将非线路区域的铜蚀刻掉,从而完成pcb板线路图形的制作。

4.然而,厚铜线路的铜层厚度可达200μm~300μm甚至更大,线距100μm甚至更小,这就使得厚铜线路再进行蚀刻步骤时,蚀刻区域的进深极大,会因为蚀刻液张力问题,导致蚀刻区域底部形成空腔,蚀刻液无法进入底部,底部无法蚀刻导致制程失败,如图1所示。而即使通过抽真空或者加高压的方式将蚀刻液导入槽底,因为蚀刻液在从上往下蚀刻过程中浓度不断稀释,在保证表面线距的基础上,底部很容易出现蚀刻不充分和残铜的情况,不良概率极大,如图2所示。

5.也就是说,传统的pcb板线路图形的制作方法难以达到厚铜线路的工艺要求,容易导致底部无法蚀刻、蚀刻不充分和底部残铜等问题。

技术实现要素:

6.基于此,有必要提供一种可以解决上述问题的pcb板线路图形的制作方法。

7.一种pcb板线路图形的制作方法,包括如下步骤:

8.提供待加工的第一半成品,所述第一半成品包括绝缘层以及层叠在所述绝缘层上的铜层;

9.按照预设图形,在所述第一半成品上进行第一次激光蚀刻,从而在位于非线路区域的所述铜层上形成盲孔,得到第二半成品;

10.在所述第二半成品的所述铜层以及所述盲孔上设置保护层,得到第三半成品;

11.按照所述预设图形,在所述第三半成品上进行第二次激光蚀刻,从而将位于所述盲孔的底部的所述保护层去除,使得位于所述盲孔的底部的所述铜层暴露,得到第四半成品;以及

12.用蚀刻液对所述第四半成品进行处理,将位于所述盲孔的底部的所述铜层蚀刻掉,得到第五半成品,完成pcb板线路图形的制作。

13.在一个实施例中,所述盲孔为倒梯形状。

14.在一个实施例中,所述第一次激光蚀刻的功率大于所述第二次激光蚀刻的功率。

15.在一个实施例中,位于线路区域的所述铜层的厚度为200μm~300μm,位于所述盲孔的底部的所述铜层的厚度为30μm~75μm。

16.在一个实施例中,所述蚀刻液包括80g/l~120g/l的nh4cl、100g/l~150g/l的cucl2·

2h2o以及670ml/l~700ml/l的氨水,所述氨水的浓度为25wt%~28wt%;

17.所述蚀刻液蚀刻的原理为:

18.cucl2+4(nh3·

h2o)

→

cu(nh3)4cl2+4h2o;

19.cu(nh3)4cl2+cu

→

2cu(nh3)4cl;

20.2cu(nh3)4cl+2nh4cl+2nh3+1/2o2→

2cu(nh3)4cl2+h2o。

21.在一个实施例中,所述保护层为锡层。

22.在一个实施例中,所述在所述第二半成品的所述铜层以及所述盲孔上设置保护层的操作为:在所述第二半成品上电镀形成所述锡层,电镀液包括35g/l~45g/l的snso4和160g/l~200g/l的h2so4,所述电镀的电流密度为1a/dm2~2a/dm2,所述电镀液镀液温度18℃~25℃。

23.在一个实施例中,还包括在所述得到第五半成品的操作之后进行的如下操作:通过退锡水,将所述第五半成品上的所述锡层去除,所述退锡水为硝酸浓度为20wt%~25wt%的硝酸型退锡药水。

24.这种pcb板线路图形的制作方法,通过第一次激光蚀刻加工在位于非线路区域的铜层上形成盲孔,并且用蚀刻液在盲孔的底部进一步蚀刻。相对于传统的pcb板线路图形的制作方法,本发明的这种pcb板线路图形的制作方法,由于蚀刻液只需要加工盲孔底部的少量铜层,这就减低了蚀刻液需要蚀刻的孔的深度,可以避免在蚀刻区域底部形成空腔,以及蚀刻液在从上往下蚀刻过程中浓度降低导致的蚀刻不充分和残铜的情况。

25.这种pcb板线路图形的制作方法,在进行厚铜线路加工时,可以轻易的实现将位于非线路区域的铜层完全去除。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.其中:

28.图1为传统的pcb板线路图形的制作方法的蚀刻区域底部形成空腔的示意图。

29.图2为传统的pcb板线路图形的制作方法的蚀刻区域底部蚀刻不充分和残铜的情况的示意图。

30.图3为一实施方式的pcb板线路图形的制作方法的原理图。

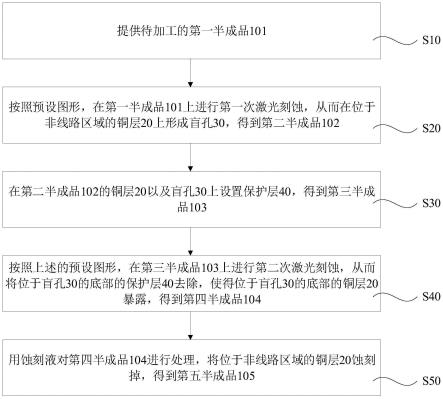

31.图4为如图3所示的pcb板线路图形的制作方法的流程图。

32.图5为实施例1中第一次激光蚀刻后的pcb板半成品的剖面显微照片。

33.图6为实施例1中第二次激光蚀刻后的pcb板半成品的剖面显微照片。

34.图7为实施例1中铜层蚀刻到树脂层后的pcb板半成品的剖面显微照片。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.如图3和图4所示的一实施方式的pcb板线路图形的制作方法,包括如下步骤:

37.s10、提供待加工的第一半成品101。

38.结合图3,第一半成品101包括绝缘层10以及层叠在绝缘层10上的铜层20。

39.一般来说,绝缘层10为树脂层。

40.本实施方式中,铜层20的厚度为200μm~300μm。

41.s20、按照预设图形,在第一半成品101上进行第一次激光蚀刻,从而在位于非线路区域的铜层20上形成盲孔30,得到第二半成品102。

42.激光蚀刻的基本原理是将高光束质量的小功率激光(一般为紫外线激光、光纤激光)聚焦在极小的光点上,在焦点上形成高功率密度,使材料瞬间蒸发,形成孔、缝、槽等结构。

43.为防止激光贯穿对绝缘层10造成损伤,第一次激光蚀刻不能直接加工至绝缘层10,而应留有一定余量,此余量可根据实际工艺需求而定。

44.本实施方式中,位于盲孔30的底部的铜层20的厚度为30μm~75μm。

45.优选的,盲孔30为倒梯形状。盲孔30为倒梯形状,从而使得盲孔30的底部需有一定宽度,便于后续蚀刻液的蚀刻加工。

46.更优选的,倒梯形状盲孔30的顶角的角度为45

°

~85

°

。

47.更优选的,倒梯形状盲孔30的底部的宽度为20μm~30μm。倒梯形状盲孔30的底部的宽度为20μm~30μm,可以较好的满足蚀刻液的蚀刻需求。

48.本实施方式中,第一次激光蚀刻需加工较厚铜层,第一次激光蚀刻的功率大于第二次激光蚀刻的功率。

49.具体来说,第一次激光蚀刻的功率为10w~45w蚀刻。

50.具体来说,第一次激光蚀刻优选用波长低于550nm、频率区间为300khz~600khz的超快皮秒激光进行蚀刻加工。皮秒激光能量高,热影响区域小,能够有效完成激光蚀刻加工需求。

51.s30、在第二半成品102的铜层20以及盲孔30上设置保护层40,得到第三半成品103。

52.具体来说,本实施方式中,保护层40为锡层。

53.具体来说,在第二半成品102的铜层20以及盲孔30上设置保护层40的操作为:在第二半成品102上电镀形成锡层,电镀液包括35g/l~45g/l的snso4和160g/l~200g/l的h2so4。

54.电镀的电流密度为1a/dm2~2a/dm2,电镀液镀液温度18℃~25℃。

55.其中,snso4提供sn

2+

,h2so4提供导电性,提高极化作用,提供一个较强的酸性环境,防止锡离子水解,添加剂提供光亮和增加溶解度的作用。

56.在第二半成品102上电镀形成锡层,可以给第二半成品102镀上一层能够抵挡蚀刻的、平滑的、致密的锡层,锡层能够有效抵挡碱性蚀刻,综合抗碱性蚀刻效果和后续退锡工艺需求,锡层的厚度为5μm~10μm。

57.s40、按照上述的预设图形,在第三半成品103上进行第二次激光蚀刻,从而将位于盲孔30的底部的保护层40去除,使得位于盲孔30的底部的铜层20暴露,得到第四半成品104。

58.本实施方式中,第二次激光蚀刻要控制加工区域,不能对盲孔30的侧壁锡层影响过大,第二次激光蚀刻的功率小于第一次激光蚀刻的功率。

59.具体来说,第二次激光蚀刻的功率为1w~10w。

60.具体来说,第二次激光蚀刻优选用波长低于550nm、频率区间为300khz~600khz的超快皮秒激光进行蚀刻加工。皮秒激光能量高,热影响区域小,能够有效完成激光蚀刻加工需求。

61.需要指出的是,第二次激光蚀刻主要是为了将位于盲孔30的底部的保护层40去除,同时位于盲孔30的侧壁的保护层40保留。位于盲孔30的侧壁的保护层40可以在接下来的蚀刻操作中,保护盲孔30的侧壁不被蚀刻。

62.需要特别强调的是,第二次激光蚀刻和第一次激光蚀刻采用的是完全相同的预设图形,从而使得第二次激光蚀刻和第一次激光蚀刻的激光运行路线一致。

63.为了保证该一致性,第一次激光蚀刻需要抓靶,或者在第一次激光蚀刻的同时把靶标加工出来。

64.第一次激光蚀刻和第二次激光蚀刻使用完全相同的预设图形,为了保证蚀刻位置一致,需要抓取同一组靶标定位。

65.具体来说,第二次激光蚀刻和第一次激光蚀刻需要抓同一组靶点定位,保证两次加工的位置偏差小于10μm。

66.s50、用蚀刻液对第四半成品104进行处理,将位于盲孔20的底部的铜层20蚀刻掉,得到第五半成品105,完成pcb板线路图形的制作。

67.优选的,蚀刻液包括80g/l~120g/l的nh4cl、100g/l~150g/l的cucl2·

2h2o以及670ml/l~700ml/l的氨水,氨水的浓度为25wt%~28wt%。

68.本实施方式中,蚀刻液蚀刻的原理为:

69.cucl2+4(nh3·

h20)

→

cu(nh3)4cl2+4h2o;

70.cu(nh3)4cl2+cu

→

2cu(nh3)4cl;

71.2cu(nh3)4cl+2nh4cl+2nh3+1/2o2→

2cu(nh3)4cl2+h2o。

72.需要注意的是每蚀刻1g分子铜需要消耗2g分子氨和2g分子氯化铵,因此在蚀刻过程中,随着铜的溶解,应不断补加氨水和氯化铵。

73.结合图3,本实施方式中,还包括在得到第五半成品105的操作之后进行的如下操作:通过退锡水,将第五半成品105上的锡层去除,得到第六半成品106。

74.本实施方式中,退锡水包括硝酸浓度为20wt%~25wt%的硝酸型退锡药水。

75.退锡水可以将铜层20上的锡层溶解掉,同时对铜层20的表面起到钝化作用,保护铜层20的表面。

76.这种pcb板线路图形的制作方法,通过第一次激光蚀刻加工在位于非线路区域的铜层20上形成盲孔30,并且用蚀刻液在盲孔30的底部进一步蚀刻。相对于传统的pcb板线路图形的制作方法,本发明的这种pcb板线路图形的制作方法,由于蚀刻液只需要加工30盲孔底部的少量铜层20,这就减低了蚀刻液需要蚀刻的孔的深度,可以避免在蚀刻区域底部形

成空腔,以及蚀刻液在从上往下蚀刻过程中浓度降低导致的蚀刻不充分和残铜的情况。

77.这种pcb板线路图形的制作方法,在进行厚铜线路加工时,可以轻易的实现将位于非线路区域的铜层完全去除。

78.以下为具体实施例。

79.实施例1

80.1.提供pcb板半成品,包括树脂层以及铜层,其中,铜层厚度200μm。

81.2.在pcb板半成品上进行第一次激光蚀刻,蚀刻宽度100μm,深度150-170μm,选用频率400khz皮秒绿光激光设备加工,光斑大小30μm,8条激光蚀刻线并线加工,线间距10μm,光斑重叠率75%,25w加工35遍,15w加工12遍,激光蚀刻效果如下图5所示。

82.3.在第一次蚀刻后的pcb板半成品上电镀5μm的锡层,起到抗碱性蚀刻的作用。其中,电镀液包括40g/l的snso4和180g/l的h2so4,电镀的电流密度为1.5a/dm2,电镀液镀液温度20℃

83.4.对电镀了锡层的pcb板半成品进行第二次激光蚀刻,蚀刻底部锡层,加工锡层宽度30μm,深度5μm,继续使用频率400khz皮秒绿光激光设备加工,光斑大小30μm,单线加工,能量3w加工5遍,能量1w加工5遍,将盲孔底部锡层蚀刻干净,效果如图6所示。

84.5.使用碱性氯化铜蚀刻液将铜层蚀刻到树脂层,效果如图7所示。其中,碱性氯化铜蚀刻液包括100g/l的nh4cl、120g/l的cucl2·

2h2o以及700ml/l的氨水,氨水的浓度为25wt%。

85.结合图5、图6和图7,可以看出,经过两次激光蚀刻和碱性氯化铜蚀刻液蚀刻后,铜层完全被去除,没有出现蚀刻不充分和残铜的情况。

86.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1