3D均温板的制作方法

本发明涉及一种3d均温板,尤其涉及一种可增加工作流体回流速度及提升散热效能的3d均温板。

背景技术:

1、随着客户对电子设备(如计算机或服务器)的散热要求的提高,开发出一种3d均温板(3dvc),此3d均温板相比于一般传统的二维均温板具有集成度更高、蒸汽扩散效率更高、热阻更小及散热上限更高的功效。可是随着芯片等电子器件的集成度提高,散热需求随着增加,大功率cpu的发热功率可以达到至少300w以上,以致于常规的热管及/或均温板已经无法满足如此高热通量的散热需求,进而3d均温板逐渐取代单一的热管及/或均温板,并在电子散热领域得到广泛应用。

2、请参阅图1,现有3d均温板1是由复数热管11与一由上板121及下板122相盖合构成的均温板12相组装一起,其中该均温板12具有一均温板腔室123,该均温板腔室123内设有一工作流体及一毛细结构124设在该均温板腔室123内壁,且在该上板121设有复数开孔1211是贯穿该上板121,该复数开孔1211是连通该均温板腔室123,并该上板121外侧凸伸有复数凸体1213,每一凸体1213是沿上板121的每一开孔1211周缘处向上凸伸。每一热管11具有一封闭端111及一呈直立状的开口端112,该开口端112与该封闭端111共同界定一热管腔室113,该热管腔室113内壁形成有一热管毛细结构114,并该热管11的开口端112是贯穿插入该上板121的开孔1211内,令该开口端112外侧与该凸体1213的内侧进行结合固定。

3、虽现有3d均温板1可满足高热通量的需求,但却延伸出另一问题,就是一般常用热管11的热管腔室113内设置的热管毛细结构114不论是烧结粉末体或编织网的毛细结构的厚度会因过厚而压缩掉该热管腔室113内的空间(即蒸气空间缩小),导致在均温板腔室123内的汽态工作流体流向至该热管腔室113内的蒸气流动阻力增加,造成减缓汽液循环效率。

4、另外,由于每一热管11的开口端112插接结合在该上板121的开孔1211内时,主要是透过该上板121的凸体1213内侧与对应热管11外侧相结合,但因每一热管11与上板121的凸体1213两者的结合面积很小且不足,导致热管11与均温板12的上板121之间结合强度不够且不稳固,使得经常在制造组装热管11时容易受到碰撞造成热管从均温板上脱落损坏,进而造成3d均温板整体散热效能失效的问题。又者,在靠近开口端112的热管毛细结构114因受到热管11的自身管壁阻隔(阻挡)及该开口端112底面无设置任何毛细结构,使热管毛细结构114与该上板121内侧的毛细结构124之间是呈现断开且彼此没有相接触连接,所以使在热管腔室113内冷凝的工作流体无法流通扩散到该上板121整个内侧的毛细结构124,导致在热管11的开口端112凝聚的冷凝的工作流体16只能慢慢滴回,再回流至该均温板12的蒸发区14,然而因工作流体的回流速度缓慢,易造成蒸发区的工作流体量不足产生干烧及散热效能不佳或失能等问题。

技术实现思路

1、为改善上述的问题,本发明的主要目的是在于提供一种可达到增加工作流体回流速度提升散热效率与整体结构稳固的3d均温板。

2、为达到上述目的,本发明提供一种3d均温板,其特征在于,包括:

3、一均温板,具有一上板及一下板,该上板设有至少一贯穿的开孔,该上板与该下板相盖合共同界定一板状腔室,该板状腔室连通所述开孔,且该板状腔室内设有一工作流体及一毛细结构;

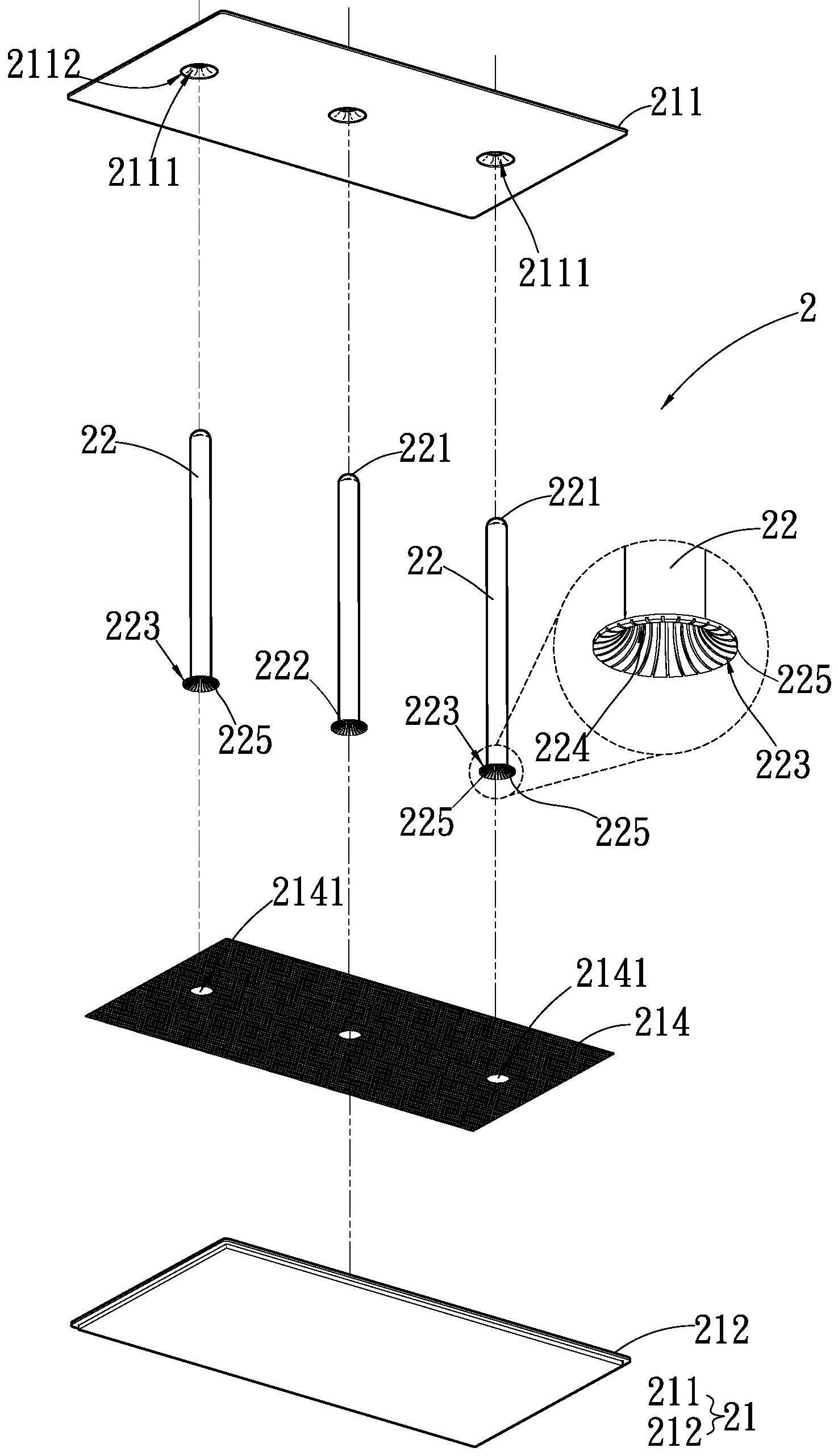

4、至少一管体,其两端分别具有一封闭端及一开口端,该开口端向外形成有一呈喇叭状的唇部并与该上板的内侧相接,该封闭端贯穿该上板的开孔并向外延伸出,该封闭端与该开口端共同界定一管状腔室并连通该开口端及该板状腔室,该管状腔室及该唇部的内侧设置有复数沟槽,该唇部的该复数沟槽与该上板内侧的该毛细结构相接触连接,借以增加工作流体回流速度及提升散热效能。

5、其中:该管状腔室及该唇部的该复数沟槽设在非同一直线且彼此相接。

6、其中:该唇部的内侧平齐或高于该上板的内侧。

7、其中:该毛细结构为粉末烧结体和/或金属编织网和/或沟槽。

8、其中:该板状腔室的该上板、下板内侧的毛细结构为相同或不相同毛细结构。

9、其中:该唇部的该复数沟槽被该上板内侧的毛细结构披覆且叠合连接。

10、借由本发明该管体的唇部的沟槽与该上板内侧的毛细结构相接触对接或叠合连接(搭接),不仅可加速工作流体回流速度及增加管状腔室的空间(蒸气空间),进而提升散热效能。此外,借由该管体开口端的唇部呈喇叭状(漏斗状)的设计,使其具有较大结合面积能与该上板内侧更紧密结合,借此增强管体与均温板之间的结合强度。

技术特征:

1.一种3d均温板,其特征在于,包括:

2.如权利要求1所述的3d均温板,其特征在于:该管状腔室及该唇部的该复数沟槽设在非同一直线且彼此相接。

3.如权利要求1所述的3d均温板,其特征在于:该唇部的内侧平齐或高于该上板的内侧。

4.如权利要求1所述的3d均温板,其特征在于:该毛细结构为粉末烧结体和/或金属编织网和/或沟槽。

5.如权利要求1所述的3d均温板,其特征在于:该板状腔室的该上板、下板内侧的毛细结构为相同或不相同毛细结构。

6.如权利要求1所述的3d均温板,其特征在于:该唇部的该复数沟槽被该上板内侧的毛细结构披覆且叠合连接。

技术总结

本发明是一种3D均温板,包括一均温板及至少一管体,该均温板具有一上板盖合一下板,该上板设有至少一贯穿该上板的开孔,该上板与下板相盖合共同界定一板状腔室连通开孔,该板状腔室内设有一工作流体及一毛细结构设在该上板及下板的内侧,该管体其两端分别各具有一封闭端及一开口端,该开口端向外扩展形成有一呈喇叭状的唇部与该上板的内侧相接,该封闭端贯穿该上板内侧的开孔并向外伸出,并该封闭端与该开口端共同界定一管状腔室是连通该开口端及该板状腔室,且在该管状腔室及该唇部的内侧设置有复数沟槽,该唇部的沟槽与该上板内侧的毛细结构相接触连接,借以增加工作流体回流速度及提升散热效能。

技术研发人员:熊惜文,姚磊,吕星星

受保护的技术使用者:奇鋐科技股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!