一种玻璃钢共形天线罩局部绝缘过孔镀金的方法与流程

本发明涉及共形天线,更具体地讲,涉及一种玻璃钢共形天线罩局部绝缘过孔镀金的方法。

背景技术:

1、玻璃钢共形天线罩采用多种单面线路板与复合材料隔离堆叠后共成型而制成。

2、目前,为使各层线路板图形间具有导电性和孔可焊接性,通常采用在共形天线罩过孔内穿插焊接上具有优良导电性和可焊接性的金属导线的方式。采用此方式,焊接的金属带线容易受外力的影响,同时破坏了共形天线整体外形和平整度,影响天线罩的封装。

技术实现思路

1、本发明所要解决的技术问题是,提供一种玻璃钢共形天线罩局部绝缘过孔镀金的方法;有效的保证了绝缘过孔导电性和可焊接性。同时,生成的金属镀层完全镀覆在绝缘过孔内,不影响玻璃钢共形天线罩的整体外形和平整度。

2、本发明解决技术问题所采用的解决方案是:

3、一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,在玻璃钢共形天线罩中钻孔形成绝缘过孔,使用保护胶对玻璃钢共形天线罩上非镀金部位进行局部保护,在绝缘过孔内依次镀覆铜层、镍层金层,随后去除保护层,完成镀金。

4、在一些可能的实施方式中,

5、具体包括以下步骤:

6、步骤s1:对玻璃钢共形天线罩钻孔,形成绝缘过孔;

7、步骤s2:采用保护胶形成局部保护层一对玻璃钢共形天线罩上不需要镀金的部分进行保护,并对绝缘过孔进行处理;

8、步骤s3:在绝缘过孔内依次进行化学沉铜和镀铜层处理,形成铜箔层一;

9、步骤s4:去除局部保护层一,并对镀有铜箔层一的绝缘过孔修整处理;

10、步骤s5:采用保护胶形成保护层二对于玻璃钢共形天线罩中不需要局部镀金的部位进行保护并露出绝缘过孔;

11、步骤s6:对于绝缘过孔依次进行电镀铜层、电镀镍层、电镀金层;

12、步骤s7:去除局部保护层二。

13、在一些可能的实施方式中,

14、所述保护胶为可撕性阻镀胶;可撕性阻镀胶涂4#杯中粘度为5-10s。

15、在一些可能的实施方式中,

16、所述局部保护层一与局部保护层二的厚度均为100-150μm。

17、在一些可能的实施方式中,

18、所述步骤s2中对绝缘孔进行处理具体包括以下步骤:

19、步骤s21:过孔喷砂;喷砂压力为0.2-0.4mpa;

20、步骤s22:去胶渣;

21、采用浓度为45-60g/l的高锰酸钾和浓度为30-40g/l氢氧化钠制备的混合溶液进行去胶渣处理,其中温度为75-85℃,处理时间为10-15mi n;

22、步骤s23:化学除油;

23、采用浓度为40-60g/l的清洁剂与体积分数为混合溶液总体积分数5%的整孔剂进行化学除油;其中,温度为50-60℃,时间为6-10mi n;

24、步骤s24:钯活化;

25、采用预浸盐、盐酸、活化液组成的混合液对绝缘过孔进行钯活化处理,温度为20-40℃,时间为6-10mi n;

26、步骤s25:速化。

27、在一些可能的实施方式中,

28、所述步骤s3具体包括以下步骤:

29、步骤s31:采用化学沉铜液对绝缘过孔进行化学沉铜处理,温度为30-40℃,时间为20-25分钟;

30、步骤s32:在室温下采用镀铜液对绝缘过孔电镀铜,形成铜箔层一;其中电流密度为1.5-2.0a/dm2,时间为8-10mi n,铜箔层一的厚度为2-4μm。

31、在一些可能的实施方式中,

32、所述步骤s6具体包括以下步骤:

33、步骤s61:在绝缘过孔内穿电镀引线;

34、步骤s62:在绝缘过孔内电镀铜,形成铜箔层二;

35、步骤s63:在铜箔层二上电镀镍,形成镀镍层;

36、步骤s64:在镀镍上电镀金,形成镀金层。

37、在一些可能的实施方式中,

38、所述铜箔层二的厚度至少为25μm,采用在室温下进行电镀,电流密度为1.2-1.5a/dm2,电镀时间为90-120mi n。

39、在一些可能的实施方式中,

40、所述镀镍层的厚度至少为5μm;在电镀时,温度为50-60℃,电流密度为1.0-1.5a/dm2,电镀时间为25-30mi n。

41、在一些可能的实施方式中,

42、所述镀金层的厚度至少为0.05μm;在电镀时,温度为45-55℃,电流密度为0.2-0.4a/dm2,电镀时间为1-3mi n。

43、与现有技术相比,本发明的有益效果:

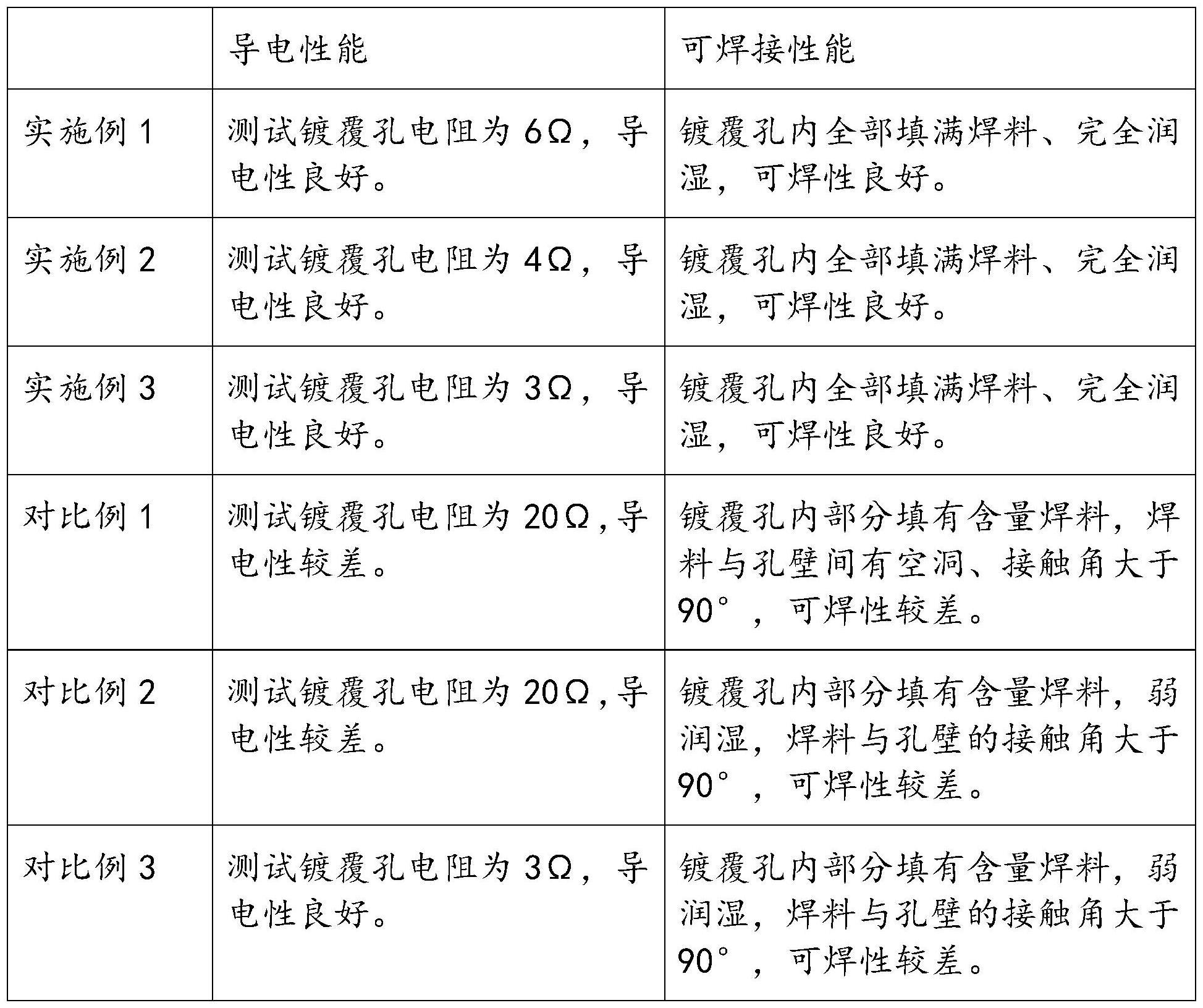

44、本发明通过在绝缘过孔内镀金,使得绝缘过孔具有良好的导电性能和可焊接性能;

45、相比现有技术采用绝缘过孔内穿插焊接金属导线的方式,本发明避免了在焊接过程中金属带线容易受外力的影响,破坏了共形天线整体外形和平整度,影响天线罩的封装;

46、本发明通过在绝缘过孔内设置2-4μm厚度的铜箔层一,使得绝缘过孔内能够实现镀金,同时由于铜箔层一的厚度薄对于局部保护层一以及局部保护层一上的铜箔层一极易去除且不影响绝缘过孔内的铜箔层一;

47、本发明通过采用在涂4#杯中粘度为5-10s的可撕性阻镀胶来实现对于玻璃钢共线天线罩非镀金部位的保护,其粘度好,不易扩散,避免扩散至绝缘过孔内。

技术特征:

1.一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,在玻璃钢共形天线罩中钻孔形成绝缘过孔,使用保护胶对玻璃钢共形天线罩上非镀金部位进行局部保护,在绝缘过孔内依次镀覆铜层、镍层、金层,随后去除保护层,完成镀金。

2.根据权利要求1所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,具体包括以下步骤:

3.根据权利要求2所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述保护胶为可撕性阻镀胶;可撕性阻镀胶涂4#杯中粘度为5-10s。

4.根据权利要求2所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于所述局部保护层一与局部保护层二的厚度均为100-150μm。

5.根据权利要求2所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述步骤s2中对绝缘孔进行处理具体包括以下步骤:

6.根据权利要求1所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述步骤s3具体包括以下步骤:

7.根据权利要求6所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述步骤s6具体包括以下步骤:

8.根据权利要求7所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述铜箔层二的厚度至少为25μm,采用在室温下进行电镀,电流密度为1.2-1.5a/dm2,电镀时间为90-120min。

9.根据权利要求7所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述镀镍层的厚度至少为5μm;在电镀时,温度为50-60℃,电流密度为1.0-1.5a/dm2,电镀时间为25-30min。

10.根据权利要求7所述的一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,其特征在于,所述镀金层的厚度至少为0.05μm;在电镀时,温度为45-55℃,电流密度为0.2-0.4a/dm2,电镀时间为1-3min。

技术总结

本发明涉共形天线罩技术领域,具体公开了一种玻璃钢共形天线罩局部绝缘过孔镀金的方法,在玻璃钢共形天线罩中钻孔形成绝缘过孔,使用保护胶对玻璃钢共形天线罩上非镀金部位进行局部保护,在绝缘过孔内依次镀覆铜层、镍层、金层,随后去除保护层,完成镀金。本发明有效的保证了绝缘过孔导电性和可焊接性;同时,生成的金属镀层完全镀覆在绝缘过孔内,不影响玻璃钢共形天线罩的整体外形和平整度。

技术研发人员:黄国柯,王鸿斐,韩莉萍,贺英,范志平,谢兴胜,金勇,王政理,高传琴

受保护的技术使用者:四川九洲电器集团有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!