一种散热型PCB板的制作方法与流程

本发明涉及pcb领域,具体的说,尤其涉及一种散热型pcb板的制作方法。

背景技术:

1、对于电子设备来说,工作时都会产生一定的热量,从而使设备内部温度迅速上升,如果不及时将该热量散发出去,设备就会持续的升温,器件就会因过热而失效,电子设备的可靠性能就会下降。主流cpu性能不断提升,其pin脚规模不断增加,若只靠元件表面来散热是非常不够的,同时由于qfp、bga等表面安装元件的大量使用,元器件产生的热量大量地传给pcb板。因此,解决散热的最好方法是提高与发热元件直接接触的pcb自身的散热能力,通过pcb板传导出去或散发出去。为提高pcb板散热效果,目前有如下四种常见的方式:(1)设计密集的散热孔,但是由于受孔径、孔间距限制,散热孔数量有限,无法满足设计需求,不能很好的实现散热功能;(2)设计厚铜箔线路,但是由于线路宽度要求越来越小,如果铜厚比较厚则无法进行蚀刻,导致无法制作满足要求的pcb板;(3)板内埋嵌铜块,埋嵌铜块的工艺流程复杂,成本高,作业效率低,成品会有高低差的缺陷;(4)设计铜基板凸台,铜基凸台设计采用铜基板蚀刻等方式制作,工艺流程复杂,成本高,作业效率低。

技术实现思路

1、为了解现有具有散热功能的pcb板制作工艺复杂、效率低的问题,本发明提供一种散热型pcb板的制作方法。

2、一种散热型pcb板的制作方法,包括以下步骤:

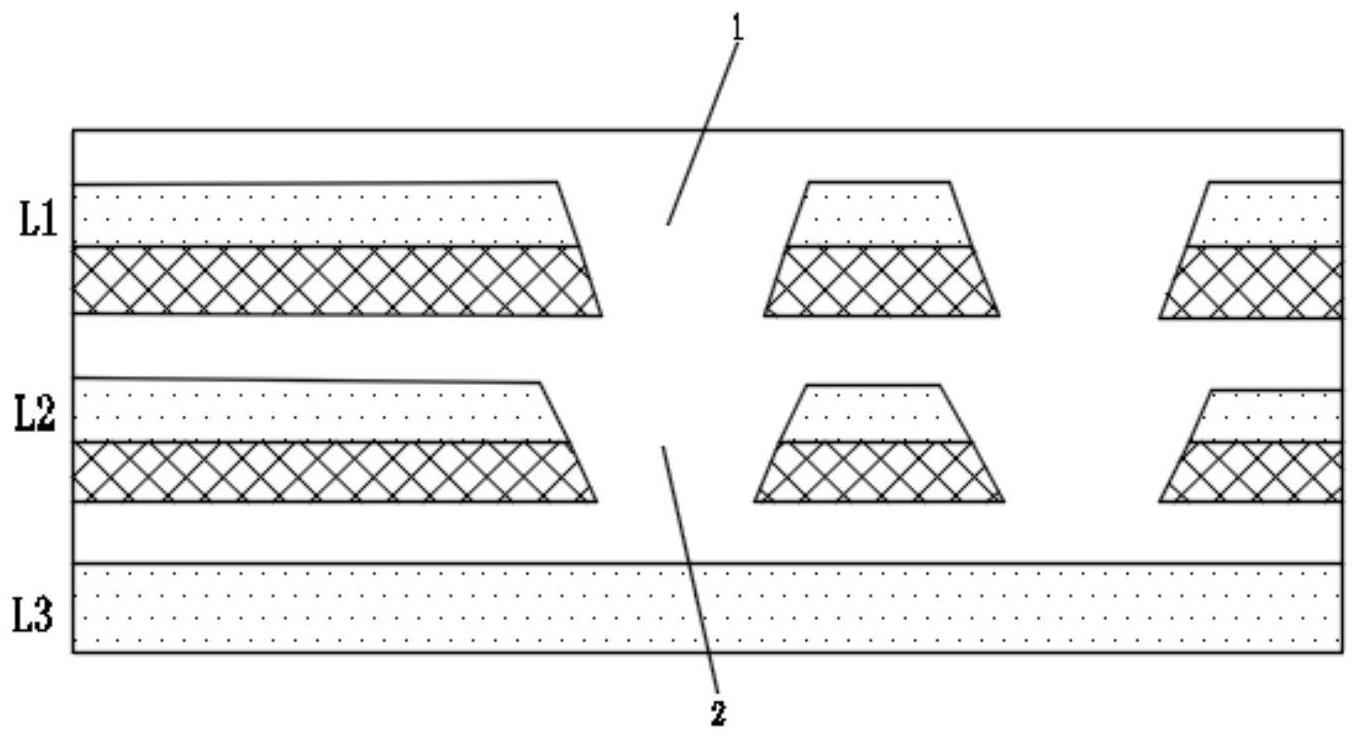

3、制作的pcb板包括由l1、l2……ln层基板压合而成,n≥3;

4、准备n层基板;

5、对l2层板和l3层板依次进行以下步骤:前工序、压合、ldd棕化、镭射一、机械钻孔、等离子清洗、除玻纤、沉铜板电、填孔电镀和后工序,所述镭射一钻出贯穿l2层板的镭射槽二;

6、对l1层板依次进行以下步骤:前工序、压合、ldd棕化、镭射二、等离子清洗、除玻纤、沉铜板电、填孔电镀和后工序,所述压合将l1层板以及压合后的l2层板和l3层板进行压合,所述镭射二钻出贯穿l1层板的镭射槽一;

7、所述镭射槽二位于镭射槽一的下方,且镭射槽一和镭射槽二的重合度大于60%,镭射槽二的尺寸大于镭射槽一的尺寸。本散热型pcb板的制作过程容易控制,制作方法简单,pcb板的散热效果好,确保了pcb板的使用安全性,适合进行批量生产,提高生产效率。

8、在一些实施例中,所述准备n层基板,包括确定基板需要进行bga封装对应的bga区域,所述镭射槽一和镭射槽二均位于所述bga区域内。pcb板的散热效果好。

9、在一些实施例中,所述镭射槽一和镭射槽二的纵向截面均为上宽下窄的梯形形状。提高pcb板的散热效率。

10、在一些实施例中,所述镭射槽一的长度和宽度均在6.85~26.85mm的范围内,误差在±0.100mm以内。

11、所述镭射槽二的长度和宽度均在6.85~26.85*0.125mm的范围内,误差在±0.125mm以内。镭射槽一和镭射槽二的尺寸合理,既能确保散热效果,又能避免增大pcb板体积。

12、在一些实施例中,所述ldd棕化,经过ldd棕化处理后形成的铜表面厚度控制在7~9μm。便于后续操作的进行。

13、在一些实施例中,所述镭射一和镭射二,采用靶孔对位的方式,镭射形成镭射槽一和镭射槽二。确保镭射槽一和镭射槽二位置的准确性。

14、在一些实施例中,所述镭射一采用的单孔总脉宽为19μs,单孔能量为11.5mj,单孔总发数为3shot,mask为2;所述镭射二采用的单孔总脉宽为24μs,单孔能量为18mj,单孔总发数为5shot,mask为2.3。提高镭射槽一和镭射槽二的制作精度。

15、在一些实施例中,所述沉铜板电形成的铜层厚度为14-18um,所述填孔电镀后形成的铜层厚度为26-30um。

16、在一些实施例中,所述除玻纤的线速为1.5m/min,玻纤突出≤8um。提高pcb板的质量。

17、在一些实施例中,所述等离子清洗时间为30~35分钟。提高pcb板的质量。

18、与现有技术相比,本发明的有益效果在于:本发明提供一种散热型pcb板的制作方法,通过镭射一和镭射二制作形成镭射槽一和镭射槽二,镭射槽二位于镭射槽一的下方,且镭射槽一和镭射槽二的重合度大于60%,镭射槽二的尺寸大于镭射槽一的尺寸,pcb能够通过镭射槽一和镭射槽二实现有效散热,散热型pcb板的制作工艺简单,有利于提高生产效率。

技术特征:

1.一种散热型pcb板的制作方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述准备n层基板,包括确定基板需要进行bga封装对应的bga区域,所述镭射槽一和镭射槽二均位于所述bga区域内。

3.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述镭射槽一和镭射槽二的纵向截面均为上宽下窄的梯形形状。

4.根据权利要求1或3所述的一种散热型pcb板的制作方法,其特征在于:所述镭射槽一的长度和宽度均在6.85~26.85mm的范围内,误差在±0.100mm以内。

5.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述ldd棕化,经过ldd棕化处理后形成的铜表面厚度控制在7~9μm。

6.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述镭射一和镭射二,采用靶孔对位的方式,镭射形成镭射槽一和镭射槽二。

7.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述镭射一采用的单孔总脉宽为19μs,单孔能量为11.5mj,单孔总发数为3shot,mask为2;所述镭射二采用的单孔总脉宽为24μs,单孔能量为18mj,单孔总发数为5shot,mask为2.3。

8.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述沉铜板电形成的铜层厚度为14-18um,所述填孔电镀后形成的铜层厚度为26-30um。

9.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述除玻纤的线速为1.5m/min,玻纤突出≤8um。

10.根据权利要求1所述的一种散热型pcb板的制作方法,其特征在于:所述等离子清洗时间为30~35分钟。

技术总结

本发明公开了一种散热型PCB板的制作方法,包括以下步骤:制作的PCB板包括由L1、L2……Ln层基板压合而成,n≥3;准备n层基板;对L2层板和L3层板依次进行以下步骤:前工序、压合、LDD棕化、镭射一、机械钻孔、等离子清洗、除玻纤、沉铜板电、填孔电镀和后工序,镭射一钻出贯穿L2层板的镭射槽二;对L1层板依次进行以下步骤:前工序、压合、LDD棕化、镭射二、等离子清洗、除玻纤、沉铜板电、填孔电镀和后工序,镭射二钻出贯穿L1层板的镭射槽一;所述镭射槽二位于镭射槽一的下方,且镭射槽一和镭射槽二的重合度大于60%,镭射槽二的尺寸大于镭射槽一的尺寸。本发明的PCB能够通过镭射槽一和镭射槽二实现有效散热,制作工艺简单,有利于提高生产效率。

技术研发人员:王武,黄海清,张亚峰,陈涛,赵启祥

受保护的技术使用者:胜宏科技(惠州)股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!