一种模块金属化双半孔的PCB板的制作方法

一种模块金属化双半孔的pcb板

技术领域

1.本实用新型属于pcb板技术领域,具体是一种模块金属化双半孔的pcb板。

背景技术:

2.印制线路板(pcb板)由绝缘底板加工成一些导电的图形,并布有金属化孔,以它的底盘,可以实现元器件之间的相互连接的布线板。

3.目前常用的半金属化孔的制作方法是采用锣刀将金属化圆孔锣掉一半形成半金属化孔,当锣刀在锣到金属化半孔与pcb板外形线的交点的时候,因附着在孔壁上的铜具有延展性和韧性的,孔壁上的孔铜容易被锣刀牵扯而产生披锋残留,在加工外形时,需要进行二次锣,先用大锣刀锣边正常锣外形,再使用小锣刀修孔边铜丝,才能制作出合格的半金属化孔,但此方法加工效率非常低。同一个锣槽要走两次,并且需要使用到价格昂贵寿命短的小锣刀,小锣刀价格约为普通锣刀的5倍,使用寿命约为普通锣刀的1/3。

技术实现要素:

4.针对上述现有技术的不足,本实用新型实施例旨在提供一种模块金属化半孔的pcb板,所述金属化半孔是由金属化圆孔分割成型,所述金属化圆孔孔中心位于两个拼接在一起的pcb板的外形线上,所述金属化圆孔与两个拼接在一起的pcb板的外形线相交的两个位置各设有一个蚀刻槽,金属化半孔成型前先蚀刻出蚀刻槽,再采用分板机分板的方式将金属化圆孔分割成型出两个金属化半孔供两个pcb板使用,两个金属化半孔表面光滑,没有披锋残留,因此不需要增加披锋的后处理工序,提高了产品的质量,减少金属化孔钻孔孔数,提高了生产效率,提高板料利用率。

5.为解决上述技术问题,本实用新型提供了如下技术方案:

6.一种模块金属化双半孔的pcb板,包括pcb板,所述pcb板上开设有金属化半孔,所述金属化半孔用于负责pcb板的信号传输,

7.所述金属化半孔由金属化圆孔分割而成,

8.所述金属化圆孔孔中心位于两个拼接在一起的pcb板的外形线上,

9.所述金属化圆孔与两个拼接在一起的pcb板的外形线相交的位置各设有一个蚀刻槽,

10.所述蚀刻槽沿pcb板厚度方向贯穿整个pcb板。

11.作为本实用新型进一步的改进方案:所述蚀刻槽为长方体槽。

12.作为本实用新型进一步的改进方案:所述金属化半孔的边缘线距所述金属化圆孔与该边缘线平行的直径的距离为0.15~0.2mm。

13.作为本实用新型进一步的改进方案:所述蚀刻槽截面长方形的两条短边分别位于所述两个金属化半孔的边缘线上。

14.作为本实用新型再进一步的改进方案:所述蚀刻槽截面长方形的两条长边均垂直于所述两个金属化半孔的边缘线,并分别与金属化圆孔孔铜厚度的两个边缘相切。

15.作为本实用新型再进一步的改进方案:所述金属化半孔由成型前的金属化圆孔使用pcb分板机分板成型。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型金属化圆孔与两个拼接在一起的pcb板的外形线相交的位置各设有一个蚀刻槽,金属化半孔成型前先蚀刻出蚀刻槽,再采用分板机分板将金属化圆孔分割成两个金属化半孔的方式成型出两个独立的金属化半孔供两个独立的pcb板使用,金属化半孔表面光滑,没有披锋残留,因此不需要增加披锋的后处理工序,提高了产品的质量,减少钻孔孔数,提高了板料利用率,提高了生产效率;本实用新型蚀刻槽截面长方形的两条短边距分板机分板中心线的距离为0.15~0.2mm,可以在使用分板机分板时防止分板机分板伤到金属化半孔的铜层,从而破坏金属化半孔的铜层,保证产品的质量。

附图说明

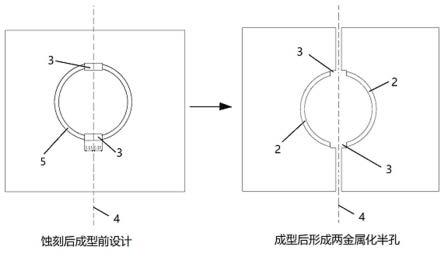

18.图1为本实用新型的pcb板分板机分板成型前结构示意图;

19.图2为本实用新型的成型后结构示意图;

20.图3为本实用新型成型后的两个金属化半孔独立出来结构示意图;

21.图4为本实用新型的成型前后俯视图对比图;

22.图中:1-pcb板、2-金属化半孔、3-蚀刻槽、4-拼板外形线及分板机分板中心线、5-金属化圆孔。

具体实施方式

23.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

24.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

25.如图2和图4所示,一种模块金属化双半孔的pcb板,包括pcb板1以及开设于所述pcb板1上的金属化半孔2,金属化半孔2用于负责pcb板的信号传输,所述金属化半孔2是由金属化圆孔5分割成型,所述金属化圆孔5孔中心位于两个拼接在一起的pcb板1的外形线上,所述金属化圆孔5与两个拼接在一起的pcb板1的外形线相交的两个位置各设有一个蚀刻槽3,所述金属化半孔2的边缘线距所述金属化圆孔5与该边缘线平行的直径的距离为0.15~0.2mm,所述蚀刻槽3截面长方形的两条短边分别位于所述两个金属化半孔的边缘线上,所述蚀刻槽3截面长方形的两条长边均垂直于所述两个金属化半孔2的边缘线,并分别与金属化圆孔5孔铜厚度的两个边缘相切,所述蚀刻槽3沿pcb板1厚度方向贯穿整个pcb板1。

26.其中,所述蚀刻槽3截面长方形两条短边分别位于所述成型后两个金属化半孔2的边缘线上,距所述金属化圆孔5与该边线平行的直径的距离为0.15~0.2mm,如图3所示;当该值满足要求就可以使用pcb分板机将pcb从蚀刻槽中间分板成两个pcb板1,即成型了两个带有金属化半孔2的pcb板1。

27.如图1和图4所示,上述金属化半孔2由成型前的金属化圆孔5使用pcb分板机分板成型,所述金属化圆孔5与pcb拼板外形线及分板机分板中心线4相切位置各蚀刻出一个蚀

刻槽3,所述蚀刻槽3为长方体槽,所述蚀刻槽3沿pcb板1厚度方向贯穿整个pcb板1,所述蚀刻槽3截面长方形的两条短边分别位于所述两个半金属化孔2的边缘线上,距pcb拼板外形线及分板机分板中心线4的距离为0.15~0.2mm,所述蚀刻槽3截面长方形的两条长边均垂直于所述两个金属化半孔2的边缘线,并分别与金属化圆孔5孔铜厚度的两个边缘相切。

28.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

技术特征:

1.一种模块金属化双半孔的pcb板,包括pcb板,其特征在于,所述pcb板上开设有金属化半孔,所述金属化半孔用于负责pcb板的信号传输,所述金属化半孔由金属化圆孔分割而成,所述金属化圆孔孔中心位于两个拼接在一起的pcb板的外形线上,所述金属化圆孔与两个拼接在一起的pcb板的外形线相交位置各设有一个蚀刻槽,所述蚀刻槽沿pcb板厚度方向贯穿整个pcb板。2.根据权利要求1所述的一种模块金属化双半孔的pcb板,其特征在于,所述蚀刻槽为长方体槽。3.根据权利要求1所述的一种模块金属化双半孔的pcb板,其特征在于,所述金属化半孔的边缘线距所述金属化圆孔与该边缘线平行的直径的距离为0.15~0.2mm。4.根据权利要求1所述的一种模块金属化双半孔的pcb板,其特征在于,所述蚀刻槽截面长方形的两条短边分别位于所述两个金属化半孔的边缘线上。5.根据权利要求1所述的一种模块金属化双半孔的pcb板,其特征在于,所述蚀刻槽截面长方形的两条长边均垂直于所的两个金属化半孔的边缘线,并分别与金属化圆孔孔铜厚度的两个边缘相切。6.根据权利要求1所述的一种模块金属化双半孔的pcb板,其特征在于,所述金属化半孔由成型前的金属化圆孔使用pcb分板机分板成型。

技术总结

本实用新型提供了一种模块金属化双半孔的PCB板,属于PCB板技术领域,包括PCB板,所述PCB板上开设有金属化半孔,所述金属化半孔用于负责PCB板的信号传输,所述金属化半孔是由金属化圆孔分割成型,所述金属化圆孔孔中心位于两个拼接在一起PCB板的外形线上,所述金属化圆孔与两个拼接在一起的PCB板的外形线相交位置各设有一个蚀刻槽,所述蚀刻槽沿PCB板厚度方向贯穿整个PCB板。本实用新型实施例金属化圆孔与两个拼接在一起的PCB板的外形线相交位置各设有一个蚀刻槽,金属化半孔成型前先蚀刻出蚀刻槽,再采用分板机分板将金属化圆孔分割成两个金属化半孔的方式成型出两个独立的金属化半孔供两个独立的PCB板使用,金属化半孔表面光滑,没有披锋残留,因此不需要增加披锋的后处理工序,提高了产品的质量,减少钻孔孔数,提高了板料利用率,提高了生产效率。提高了生产效率。提高了生产效率。

技术研发人员:许灿源 陈继东 何润宏 时焕英

受保护的技术使用者:汕头超声印制板(二厂)有限公司

技术研发日:2022.08.01

技术公布日:2022/12/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1