一种耐高温的印刷电路板的制作方法

本技术涉及印刷电路板,更具体地说,本技术涉及一种耐高温的印刷电路板。

背景技术:

1、印刷电路板是常用的电子元器件的载体;为了将印刷电路板与其他装置电连接,往往需要将插针安装在印刷电路板上。

2、现有的印刷电路板在使用的时候,当印刷电路板受到高温的影响时,此时会导致印刷电路板的损坏,进而增加使用成本;并且当需要对双层印刷电路板其中的一面进行更换时,此时会增加更换所需时间,进而降低装置的工作效率。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型的实施例提供一种耐高温的印刷电路板,以解决现有技术所存在的问题。

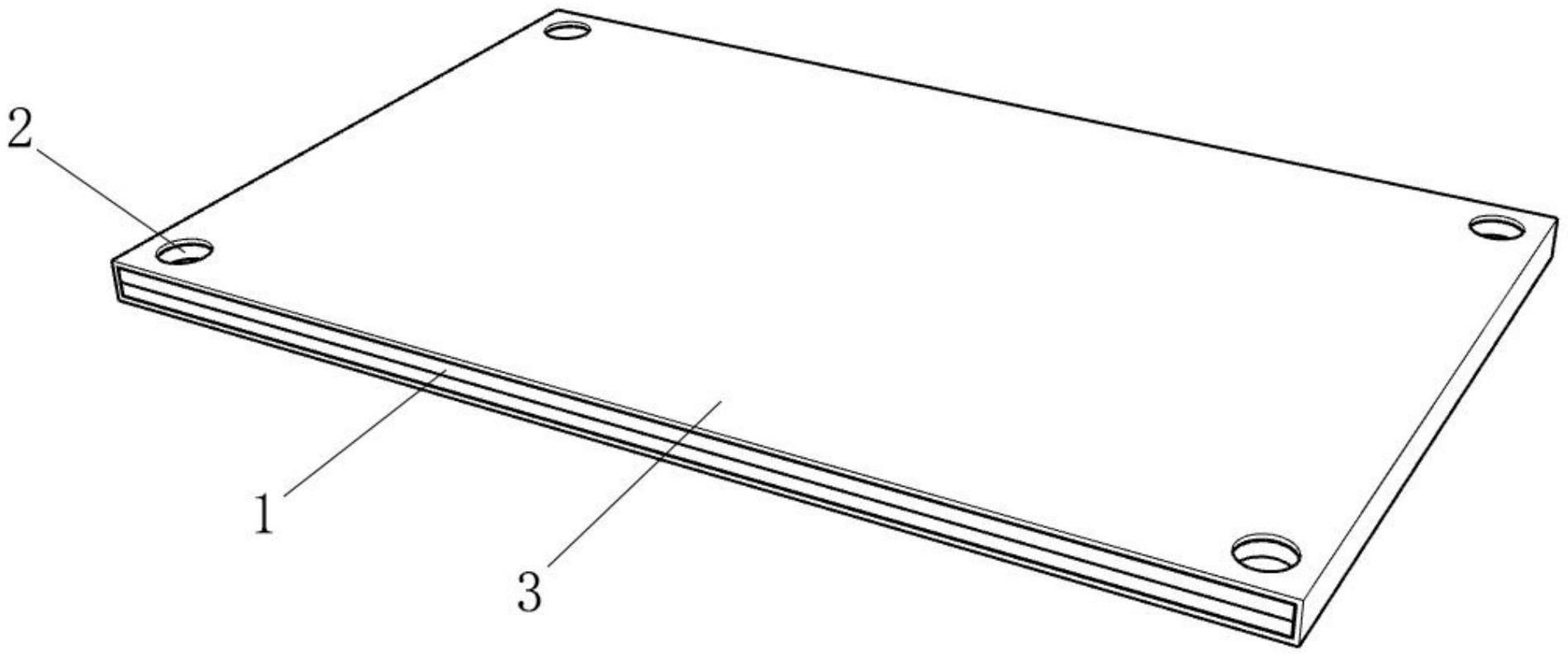

2、为解决上述技术问题,本实用新型提供如下技术方案:一种耐高温的印刷电路板,包括印刷电路板本体,所述印刷电路板本体的上表面以矩形阵列贯穿开设有四个安装通孔,所述印刷电路板本体的外表面涂覆有耐高温涂层。

3、作为本实用新型一种可选的方案,所述印刷电路板本体包括第一电路板和安装凹槽,所述第一电路板的上表面以矩形阵列开设有四个安装凹槽,所述安装凹槽的深度与所述第一电路板厚度的二分之一相同,所述安装凹槽的内壁粗糙。

4、作为本实用新型一种可选的方案,所述第一电路板的上表面通过所述安装凹槽卡接有第二电路板,所述第二电路板的下表面以矩形阵列固定安装有四个限位安装杆,所述限位安装杆的长度与所述安装凹槽的深度相同。

5、作为本实用新型一种可选的方案,所述限位安装杆外表面的底端延中心对称固定安装有限位块,所述限位块的高度小于安装凹槽的深度,所述限位块的外表面和所述限位安装杆的外表面均与安装凹槽的内壁相适配,所述限位块的外表面粗糙。

6、作为本实用新型一种可选的方案,所述耐高温涂层包括乙基纤维层和氯化石蜡层,所述乙基纤维层的外表面涂覆有氯化石蜡层,所述氯化石蜡层的表面积与印刷电路板本体的表面积相同。

7、作为本实用新型一种可选的方案,所述氯化石蜡层的外表面涂覆有防火颜料层,所述防火颜料层的外表面涂覆有助剂层,所述助剂层的外表面涂覆有溶剂层。

8、本实用新型的上述技术方案的有益效果如下:

9、上述方案中,所述印刷电路板通过设置耐高温涂层,当印刷电路板本体受到高温的影响时,此时涂覆在印刷电路板本体外表面的耐高温涂层会进行工作,然后耐高温涂层内部的乙基纤维层会结合氯化石蜡层、防火颜料层、助剂层和溶剂层,使得形成耐高温的涂料,从而阻止高温损坏印刷电路板本体,减少损失;上述方案中,所述印刷电路板通过设置安装凹槽、限位安装杆和限位块,当需要对印刷电路板本体内部的电路板进行更换时,此时只需要将第二电路板下表面的限位安装杆和限位块从安装凹槽内部抽出,即可将第一电路板与第二电路板进行分离,因为限位安装杆和限位块是卡接在安装凹槽内部的,所以可以直接抽出,从而便于电路板的更换,提高了装置的工作效率。

技术特征:

1.一种耐高温的印刷电路板,包括印刷电路板本体(1),其特征在于,所述印刷电路板本体(1)的上表面以矩形阵列贯穿开设有四个安装通孔(2),所述印刷电路板本体(1)的外表面涂覆有耐高温涂层(3)。

2.根据权利要求1所述的耐高温的印刷电路板,其特征在于,所述印刷电路板本体(1)包括第一电路板(11)和安装凹槽(12),所述第一电路板(11)的上表面以矩形阵列开设有四个安装凹槽(12),所述安装凹槽(12)的深度与所述第一电路板(11)厚度的二分之一相同,所述安装凹槽(12)的内壁粗糙。

3.根据权利要求2所述的耐高温的印刷电路板,其特征在于,所述第一电路板(11)的上表面通过所述安装凹槽(12)卡接有第二电路板(13),所述第二电路板(13)的下表面以矩形阵列固定安装有四个限位安装杆(14),所述限位安装杆(14)的长度与所述安装凹槽(12)的深度相同。

4.根据权利要求3所述的耐高温的印刷电路板,其特征在于,所述限位安装杆(14)外表面的底端延中心对称固定安装有限位块(15),所述限位块(15)的高度小于安装凹槽(12)的深度,所述限位块(15)的外表面和所述限位安装杆(14)的外表面均与安装凹槽(12)的内壁相适配,所述限位块(15)的外表面粗糙。

5.根据权利要求1所述的耐高温的印刷电路板,其特征在于,所述耐高温涂层(3)包括乙基纤维层(31)和氯化石蜡层(32),所述乙基纤维层(31)的外表面涂覆有氯化石蜡层(32),所述氯化石蜡层(32)的表面积与印刷电路板本体(1)的表面积相同。

6.根据权利要求5所述的耐高温的印刷电路板,其特征在于,所述氯化石蜡层(32)的外表面涂覆有防火颜料层(33),所述防火颜料层(33)的外表面涂覆有助剂层(34),所述助剂层(34)的外表面涂覆有溶剂层(35)。

技术总结

本技术涉及印刷电路板领域,且公开了一种耐高温的印刷电路板,包括印刷电路板本体,印刷电路板本体的上表面以矩形阵列贯穿开设有四个安装通孔,印刷电路板本体的外表面涂覆有耐高温涂层,印刷电路板本体包括第一电路板和安装凹槽,第一电路板的上表面以矩形阵列开设有四个安装凹槽,安装凹槽的深度与第一电路板厚度的二分之一相同。上述方案中,印刷电路板通过设置耐高温涂层,当印刷电路板本体受到高温的影响时,此时涂覆在印刷电路板本体外表面的耐高温涂层会进行工作,然后耐高温涂层内部的乙基纤维层会结合氯化石蜡层、防火颜料层、助剂层和溶剂层,使得形成耐高温的涂料,从而阻止高温损坏印刷电路板本体,减少损失。

技术研发人员:罗添发,傅小翠,任荣贞,杨振江,张学标

受保护的技术使用者:深圳市集通电子有限公司

技术研发日:20221103

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!