电子设备以及电动汽车的制作方法

本技术涉及电子,特别涉及一种电子设备以及电动汽车。

背景技术:

1、相关技术中,电子设备如车载obc(on board charger,车载充电机)、车载dcdc(direct current,直流变换器)、车载pdu(power distribution unit,电源分配单元)等内部通过导电件来连通水道模组和金属盖板,实现水道模组接地的功能。然而,现有的导电件安装时,需要先在导电件上粘贴双面胶,然后将导电件安装在设备中,存在安装效率低下的问题。

技术实现思路

1、本实用新型的主要目的是提出一种电子设备,旨在提高电子设备中导电件的安装效率。

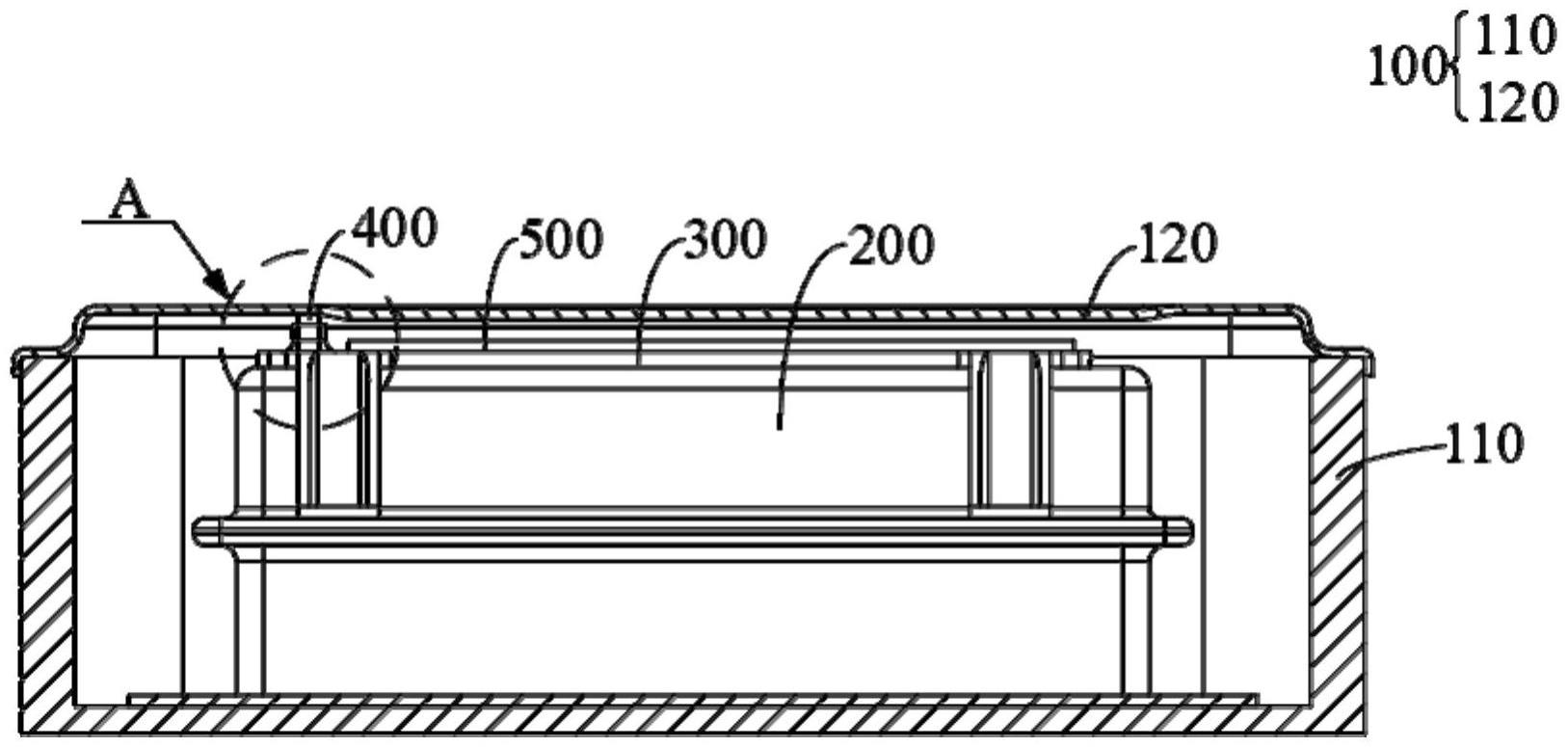

2、为实现上述目的,本实用新型提出的电子设备,包括:

3、外壳,所述外壳的至少部分区域为导电区域;

4、功能模组,设于所述外壳内;

5、安装件,设于所述外壳内,并设在所述功能模组的外部,所述安装件对应所述导电区域的位置设有安装通槽;以及

6、导电件,卡设于所述安装通槽内,所述导电件的一端与所述导电区域抵接,另一端与所述功能模组抵接。

7、在本实用新型一实施例中,所述安装通槽的内壁设有卡扣,所述卡扣与所述导电件卡持固定。

8、在本实用新型一实施例中,所述安装件包括:

9、安装件主体,设在所述功能模组上,所述安装件主体对应所述导电区域设有第一通孔;和

10、环形凸台,设于所述安装件主体朝向所述外壳的一侧,所述环形凸台的中心通孔与所述第一通孔连通以形成所述安装通槽。

11、在本实用新型一实施例中,所述卡扣设于所述第一通孔的内壁。

12、在本实用新型一实施例中,所述卡扣设于所述环形凸台的内壁。

13、在本实用新型一实施例中,所述卡扣设有多个,多个所述卡扣围绕所述安装通槽的内周壁间隔设置。

14、在本实用新型一实施例中,所述安装件为内盖,所述内盖盖设在所述功能模组上,所述安装通槽设于所述内盖。

15、在本实用新型一实施例中,所述电子设备还包括设于所述安装件上的pcb板,所述pcb板与所述导电件的间距不小于3mm。

16、在本实用新型一实施例中,所述导电件为导电泡棉;

17、和/或,所述外壳为金属件;

18、和/或,所述功能模组为水道模组;

19、和/或,所述电子设备为车载充电器。

20、为实现上述目的,本实用新型还提供一种电动汽车,包括上述的电子设备。该电子设备包括:

21、外壳,所述外壳的至少部分区域为导电区域;

22、功能模组,设于所述外壳内;

23、安装件,设于所述外壳内,并设在所述功能模组的外部,所述安装件对应所述导电区域的位置设有安装通槽;以及

24、导电件,卡设于所述安装通槽内,所述导电件的一端与所述导电区域抵接,另一端与所述功能模组抵接。

25、本实用新型技术方案电子设备中,外壳的至少部分区域为导电区域,功能模组设置在外壳内,安装件设在功能模组的外部,通过在安装件对应导电区域的位置设置安装通槽,导电件卡设在安装通槽内,使得导电件导通外壳的导电区域与功能模组,以实现功能模组的接地功能。本实施例通过在安装件上设置安装导电件的安装通槽,使得工作人员能够直接将导电件插装入安装通槽即可,而无需额外设置贴胶水的安装工序,从而简化了安装步骤,提高了安装效率。

技术特征:

1.一种电子设备,其特征在于,包括:

2.如权利要求1所述的电子设备,其特征在于,所述安装通槽的内壁设有卡扣,所述卡扣与所述导电件卡持固定。

3.如权利要求2所述的电子设备,其特征在于,所述安装件包括:

4.如权利要求3所述的电子设备,其特征在于,所述卡扣设于所述第一通孔的内壁。

5.如权利要求3所述的电子设备,其特征在于,所述卡扣设于所述环形凸台的内壁。

6.如权利要求2至5中任意一项所述的电子设备,其特征在于,所述卡扣设有多个,多个所述卡扣围绕所述安装通槽的内周壁间隔设置。

7.如权利要求1至5中任意一项所述的电子设备,其特征在于,所述安装件为内盖,所述内盖盖设在所述功能模组上,所述安装通槽设于所述内盖。

8.如权利要求1至5中任意一项所述的电子设备,其特征在于,所述电子设备还包括设于所述安装件上的pcb板,所述pcb板与所述导电件的间距不小于3mm。

9.如权利要求1至5中任意一项所述的电子设备,其特征在于,所述导电件为导电泡棉;

10.一种电动汽车,其特征在于,所述电动汽车包括如权利要求1至9中任意一项所述的电子设备。

技术总结

本技术公开一种电子设备以及电动汽车。其中,电子设备包括外壳、功能模组、安装件以及导电件;外壳的至少部分区域为导电区域;功能模组设于外壳内;安装件设于外壳内,并设在功能模组的外部,安装件对应导电区域的位置设有安装通槽;导电件卡设于安装通槽内,导电件的一端与导电区域抵接,另一端与功能模组抵接。本技术技术方案电子设备中,通过在安装件上设置安装导电件的安装通槽,使得工作人员能够直接将导电件插装入安装通槽即可,而无需额外设置贴胶水的安装工序,从而简化了安装步骤,提高了安装效率。

技术研发人员:陈高锡,钟旭,林和清,周权,王欢

受保护的技术使用者:苏州汇川联合动力系统有限公司

技术研发日:20221110

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!