一种贴片机全自动智能供料方法与流程

本发明涉及一种贴片机全自动智能供料方法。

背景技术:

1、在贴片机的生产工作中,物料种类多、使用量大,贴片机的物料供给直接影响生产线的生产成本和效率,生产线中涉及多个并排设置的贴片机,各个贴片机上又分别设有多个用于对贴片机生产供料的供料位,在生产过程中中需要对多个供料位进行供料。

2、现有贴片机生产线的供料方式多为人工和半人工的方式,人工供料的方式依赖工人对生产线上供料位的余料进行监控、判断,并在余料较少时对料盘进行更换,人工供料的方式对人工依赖较大,在生产线上运行贴片机较多时,可能需要多人进行操作,较为浪费人力,且对操作人员的上料及时性要求较高,上料不及时会出现设备断料生产或设备等待现象;

3、半人工上料的方式是在生产线中增加监控系统,监控系统监控物料盘的余量并根据余量进行提示信号发送,操作人员接收信号后对指定供料位的物料进行更换接料,或借助于半自动辅助设备和辅助治具进行接料,上述两种供料方式均需要人工操作的辅助,需要提供人工成本,且整体生产效率相对较低。

技术实现思路

1、本发明提出一种贴片机全自动智能供料方法,实现对贴片机生产全线的全自动供料,提升生产效率的同时也降低生产过程中的人工成本。

2、本发明的技术方案是这样实现的:一种贴片机全自动智能供料方法,包括监控单元、中控单元、执行单元、存储单元和贴片机生产线,贴片机生产线并排设置有多个贴片机,各贴片机上分别设置有多个供料位,各贴片机上设置有校准位;

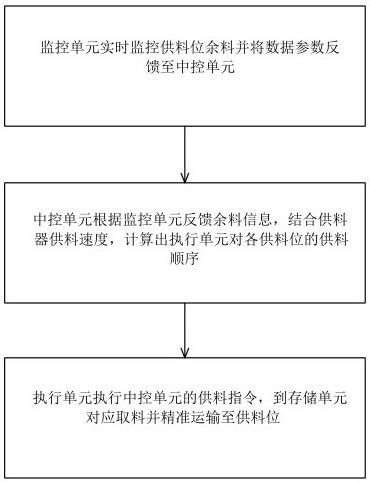

3、步骤1:监控单元实时监控各贴片机的供料位上的余料信息,并将各供料位的余料信息实时反馈至中控单元;

4、步骤2:中控单元根据监控单元实时反馈的各供料位的余料信息,结合各供料位上供料器的上料速度计算处各供料位上实时余料可用时长,中控单元控制执行单元按照余料使用时长参数的升序对各供料位进行供料;

5、步骤3:执行单元根据供料位对应信息到存储单元获取指定物料,执行单元获取物料后首先运行至对应供料位对应的贴片机处,中控单元获取执行单元相对校准位的位置信息,根据执行单元相对校准位的差值信息参数进行数据补偿后再次控制执行单元对指定供料位进行供料。

6、在上述方案的基础上,进一步改进如下,在步骤2中,设定一个预设阈值,将各供料位余料使用时长与预设阈值对比,对余料使用时长小于预设阈值的供料位按余料使用时长升序进行供料。

7、在上述方案的基础上,进一步改进如下,所述执行单元包括上料车和运输系统,执行单元根据接收的中控单元的上料指令驱动运输系统将上料车运送至指定供料位置,上料车根据供料要求沿运输路径多点位停靠往复运输。

8、在上述方案的基础上,进一步改进如下,上料车上设有上料模组和调节组件,上料模组用于对供料位处的料盘进行接料,在步骤3中,执行单元运行至指定贴片机处后,校准位获取执行单元位置并反馈至中控单元,中控单元驱动调节组件带动上料模组运行至贴片机上对应的供料位处。

9、在上述方案的基础上,进一步改进如下,贴片机的校准位设有位置采集装置,位置采集装置在执行单元运行至贴片机处时获取执行单元的位置信息并反馈至中控单元。

10、在上述方案的基础上,进一步改进如下,所述存储单元包括仓储柜和机械手,仓储柜上设置有多个槽位,存储单元将各槽位内存储的物料信息上传至中控单元。

11、采用了上述技术方案,本发明的有益效果为:

12、(1)实现供料流程的全自动操作,监控单元实时监控供料位的物料余量,中控单元根据监控单元的反馈信息向执行单元发送指令,执行单元根据供料信息在存储单元出取出对应物料并行进至供料位在终端设备余料消耗完之前进行及时供料,整个供料过程无需人工干预,自动化、智能化程度高,节省了人力成本,提高了生产效率,同时也可以避免人工操作产生的上料错误。

13、(2)实现对终端系统的实时监控并进行及时供料,避免出现设备断料生产和设备等待的问题,在贴片机的产线中,不同贴料位对物料的消耗速度不同,实时监控供料位的剩余物料并结合该供料位物料消耗速度,计算出剩余物料可使用时长,中控系统按照时长升序向执行单元发送信号执行供料工作,相较于现有技术中人工和半人工的供料方式,可以在物料用尽前对终端设备进行及时供料,避免设备断料和等待。

14、(3)提高执行单元向供料位供料的精准度,贴片机所用物料盘的宽度较窄,且贴片机生产线存在产线长度较长、机位摆放精度不高和路面不平等因素,会导致执行单元在换料过程中的行进位置存在一定偏差,若执行单元行走误差较大会影响供料精度,因此,在供料操作中对执行单元定位的精准度要求较高,执行单元在接收物料并行走至供料位这一步骤中,为减少以上客观因素对执行单元精准度的影响,执行单元在供料时首先行进至对应贴片机处,中控单元根据执行单元相对贴片机校准位的相对位置信息,进行数据补偿后再次控制上料模组运行至指定供料位,相较于直接行进至供料位的方式可以显著降低行进误差,保证物料的供料精度,进而实现供料位的准确供料。

技术特征:

1.一种贴片机全自动智能供料方法,其特征在于,包括监控单元、中控单元、执行单元、存储单元和贴片机生产线,贴片机生产线并排设置有多个贴片机,各贴片机上分别设置有多个供料位,各贴片机上设置有校准位;

2.根据权利要求1所述的一种贴片机全自动智能供料方法,其特征在于,在步骤2中,设定一个预设阈值,将各供料位余料使用时长与预设阈值对比,对余料使用时长小于预设阈值的供料位按余料使用时长升序进行供料。

3.根据权利要求1所述的一种贴片机全自动智能供料方法,其特征在于,所述执行单元包括上料车和运输系统,执行单元根据接收的中控单元的上料指令驱动运输系统将上料车运送至指定供料位置,上料车根据供料要求沿运输路径多点位停靠往复运输。

4.根据权利要求2所述的一种贴片机全自动智能供料方法,其特征在于,上料车上设有上料模组和调节组件,上料模组用于对供料位处的料盘进行接料,在步骤3中,执行单元运行至指定贴片机处后,校准位获取执行单元位置并反馈至中控单元,中控单元驱动调节组件带动上料模组运行至贴片机上对应的供料位处。

5.根据权利要求4所述的一种贴片机全自动智能供料方法,其特征在于,贴片机的校准位设有位置采集装置,位置采集装置在执行单元运行至贴片机处时获取执行单元的位置信息并反馈至中控单元。

6.根据权利要求1所述的一种贴片机全自动智能供料方法,其特征在于,所述存储单元包括仓储柜和机械手,仓储柜上设置有多个槽位,存储单元将各槽位内存储的物料信息上传至中控单元。

技术总结

本发明提出了一种贴片机全自动智能供料方法,包括监控单元、中控单元、执行单元、存储单元和贴片机生产线,贴片机生产线并排设置有多个贴片机,各贴片机上分别设置有多个供料位,各贴片机上设置有校准位,步骤1:监控单元实时监控各供料位上的余料信息并反馈至中控单元;步骤2:中控单元根据监控单元实时反馈的余料信息,结合各供料位的上料速度计算出各供料位上余料实时可用时长,中控单元控制执行单元按照时长数据升序对各贴片机的供料位进行供料;步骤3:执行单元到存储单元获取指定物料,并运行至对应贴片机对指定供料位进行供料,本发明提供的供料方法实现了贴片机生产线的全自动精准供料,减少了人工成本的同时提高了生产效率。

技术研发人员:魏伟伟,马金勇,马阔,刘继成,闫艳芳,张振科,景国志

受保护的技术使用者:河南众驰富联精工科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!