印制电路板的制造方法及印制电路板与流程

本申请涉及印制电路板加工技术,尤其涉及一种印制电路板的制造方法及印制电路板。

背景技术:

1、印制电路板(printed circuit boards;pcb)又称印刷电路板,是电子元器件电气连接的提供者,被广泛应用于各种电子产品当中。随着电子技术进一步向各行业的全面渗透,越来越多的电子技术趋向融合,电子产品的发展越来越快,对印制电路板各方面的要求也越来越高;其中,印制电路板朝向微型化、薄型化发展是一个重要的趋势。

2、为了将印制电路板表面的电子元件与内部铜层相连接,相关技术中提供了一种印制电路板,该印制电路板的两侧分别设有第一背钻孔和第二背钻孔,第一背钻孔和第二背钻孔的孔壁上均不设覆铜层,第一背钻孔和第二背钻孔之间通过通孔相连接,通孔的孔壁上设有覆铜层。通过上述结构,可以将通孔所对应的铜层与印制电路板表面的电子元器件相连接,并且由于第一背钻孔和第二背钻孔的孔壁上均不设覆铜层,因此可减小对连接信号线的影响。

3、但是,采用上述方案,由于通孔两侧的第一背钻孔和第二背钻孔的孔壁上均不设覆铜层,因此第一背钻孔和第二背钻孔所对应的铜层不可连接线路,使得印制电路板的布线空间较小。

技术实现思路

1、为了克服相关技术下的上述缺陷,本申请的目的在于提供一种印制电路板的制造方法及印制电路板,本申请有利于提高印制电路板的布线空间。

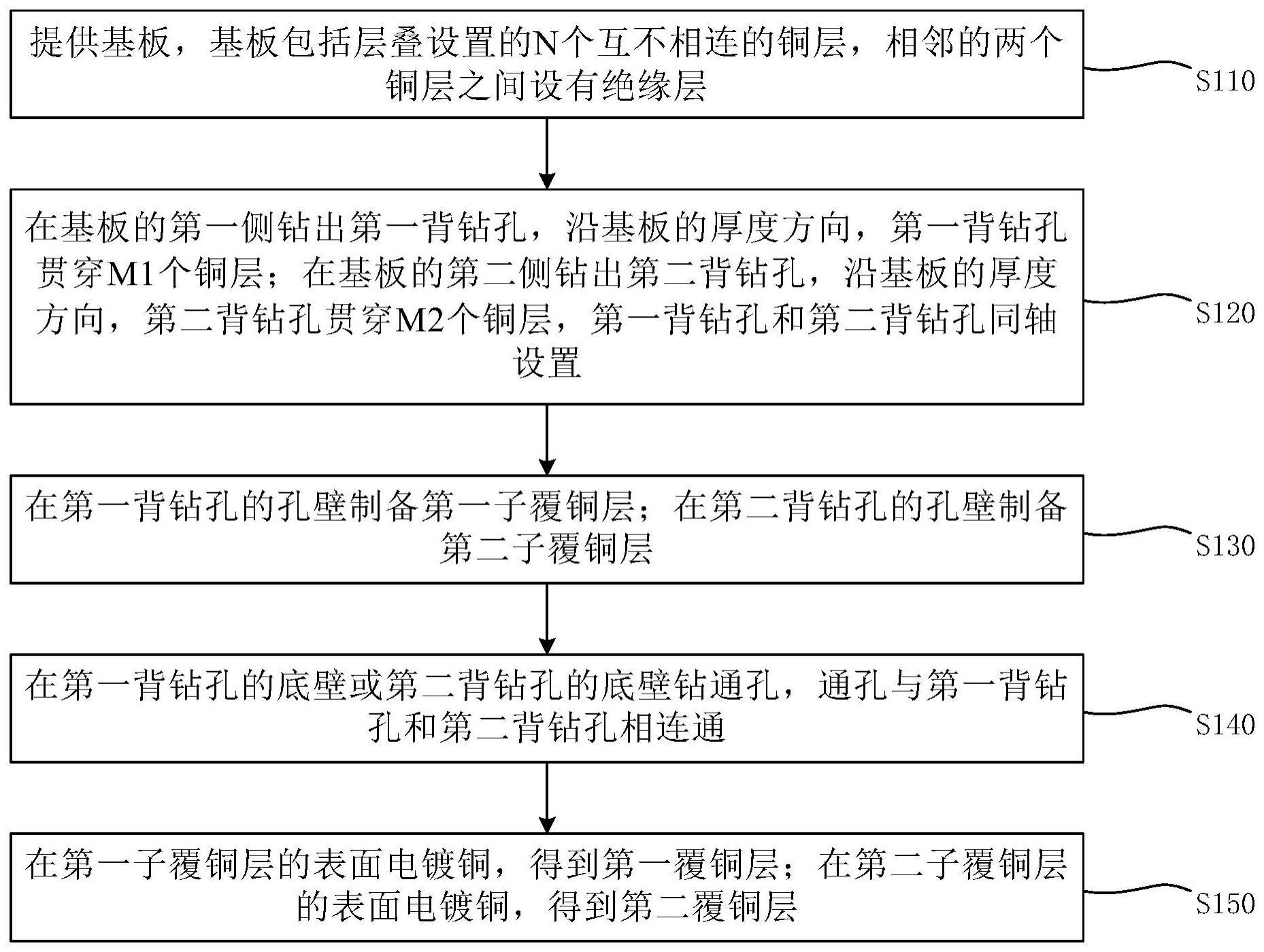

2、一方面,本申请提供一种印制电路板的制造方法,包括:

3、提供基板,所述基板包括层叠设置的n个互不相连的铜层,相邻的两个所述铜层之间设有绝缘层;

4、在所述基板的第一侧钻出第一背钻孔,沿所述基板的厚度方向,所述第一背钻孔贯穿m1个所述铜层;在所述基板的第二侧钻出第二背钻孔,沿所述基板的厚度方向,所述第二背钻孔贯穿m2个所述铜层,所述第一背钻孔和第二背钻孔同轴设置;

5、在所述第一背钻孔的孔壁制备第一子覆铜层;在所述第二背钻孔的孔壁制备第二子覆铜层;

6、在所述第一背钻孔的底壁或所述第二背钻孔的底壁钻通孔,所述通孔与所述第一背钻孔和第二背钻孔相连通;

7、在所述第一子覆铜层的表面电镀铜,得到第一覆铜层;在所述第二子覆铜层的表面电镀铜,得到第二覆铜层;

8、其中,所述m1、m2、n均为正整数,且所述m1与m2之和小于n。

9、如上所述的印制电路板的制造方法,可选地,所述在所述基板的第一侧钻出第一背钻孔,在所述基板的第二侧钻出第二背钻孔,包括:

10、在所述基板的第一侧加工出第一中心点;将钻头对准所述第一中心点控深背钻,得到所述第一背钻孔;

11、翻转所述基板,在所述基板的第二侧加工出第二中心点,沿所述基板的厚度方向,所述第一中心点与所述第二中心点相对应;将钻头对准所述第二中心点控深背钻,得到所述第二背钻孔。

12、如上所述的印制电路板的制造方法,可选地,所述在所述第一背钻孔的孔壁制备第一子覆铜层,在所述第二背钻孔的孔壁制备第二子覆铜层,包括:

13、采用化学沉积的方法在所述第一背钻孔的孔壁沉积得到所述第一子覆铜层;

14、采用化学沉积的方法在所述第二背钻孔的孔壁沉积得到所述第二子覆铜层。

15、如上所述的印制电路板的制造方法,可选地,所述在所述第一背钻孔的底壁或所述第二背钻孔的底壁钻通孔,包括:

16、在所述第一背钻孔的底壁或所述第二背钻孔的底壁加工出第三中心点,沿所述基板的厚度方向,所述第三中心点位于所述第一背钻孔和第二背钻孔的轴线上;

17、采用激光镭射的方式以所述第三中心点为中心进行镭射钻孔,得到所述通孔。

18、如上所述的印制电路板的制造方法,可选地,所述采用激光镭射的方式对准所述第三中心点进行镭射钻孔,从而得到所述通孔后,所述方法还包括:

19、采用激光镭射的方式对所述通孔进行扩孔。

20、如上所述的印制电路板的制造方法,可选地,所述第一背钻孔的孔径等于所述第二背钻孔的孔径,所述通孔的孔径小于所述第一背钻孔的孔径;所述通孔的孔径为3-8mil,所述第一背钻孔的孔径为7-12mil。

21、如上所述的印制电路板的制造方法,可选地,所述第一子覆铜层的厚度小于等于1μm,所述第二子覆铜层的厚度小于等于1μm;所述第一覆铜层的厚度大于等于20μm,所述第二覆铜层的厚度大于等于20μm。

22、另一方面,本申请提供一种印制电路板的制造方法,包括:

23、提供基板,所述基板包括层叠设置的n个互不相连的铜层,相邻的两个铜层之间设有绝缘层;

24、在所述基板上钻出工艺孔,所述工艺孔贯穿所述基板;

25、在所述工艺孔的第一侧钻出第一背钻孔,沿所述基板的厚度方向,所述第一背钻孔贯穿m1个所述铜层;在所述工艺孔的第二侧钻出第二背钻孔,沿所述基板的厚度方向,所述第二背钻孔贯穿m2个所述铜层;

26、在所述第一背钻孔的孔壁制备第一覆铜层;在所述第二背钻孔的孔壁制备第二覆铜层;

27、将所述第一背钻孔和第二背钻孔之间的所述工艺孔进行扩孔,得到连通所述第一背钻孔和第二背钻孔的通孔;

28、其中,所述m1、m2、n均为正整数,且所述m1与m2之和小于n。

29、如上所述的印制电路板的制造方法,可选地,所述工艺孔的孔径大于等于8mil,所述第一背钻孔的孔径大于等于24mil,所述第二背钻孔的孔径大于等于24mil,所述通孔的孔径大于等于16mil。

30、再一方面,本申请提供一种印制电路板,所述印制电路板采用上任一所述的方法制造而成。

31、本申请提供一种印制电路板的制造方法及印制电路板,印制电路板的制造方法包括:提供基板,基板包括层叠设置的n个互不相连的铜层,相邻的两个铜层之间设有绝缘层;在基板的第一侧钻出第一背钻孔,沿基板的厚度方向,第一背钻孔贯穿m1个铜层;在基板的第二侧钻出第二背钻孔,沿基板的厚度方向,第二背钻孔贯穿m2个铜层,第一背钻孔和第二背钻孔同轴设置;在第一背钻孔的孔壁制备第一子覆铜层;在第二背钻孔的孔壁制备第二子覆铜层;在第一背钻孔的底壁或第二背钻孔的底壁钻通孔,通孔与第一背钻孔和第二背钻孔相连通;在第一子覆铜层的表面电镀铜,得到第一覆铜层;在第二子覆铜层的表面电镀铜,得到第二覆铜层;其中,m1、m2、n均为正整数,且m1与m2之和小于n。本申请通过在基板内加工出第一背钻孔、第二背钻孔和通孔,第一背钻孔的孔壁上设有第一覆铜层,第二背钻孔的孔壁上设有第二覆铜层,通孔的孔壁上不设覆铜层,从而可以将第一背钻孔和第二背钻孔所对应的铜层与印制电路板表面的电子元器件相连接;相较于相关技术中的方案,本申请有利于降低印制电路板中不可连接线路的铜层数量,从而提高了印制电路板的布线空间。

技术特征:

1.一种印制电路板的制造方法,其特征在于,包括:

2.根据权利要求1所述的印制电路板的制造方法,其特征在于,所述在所述基板的第一侧钻出第一背钻孔,在所述基板的第二侧钻出第二背钻孔,包括:

3.根据权利要求1所述的印制电路板的制造方法,其特征在于,所述在所述第一背钻孔的孔壁制备第一子覆铜层,在所述第二背钻孔的孔壁制备第二子覆铜层,包括:

4.根据权利要求1所述的印制电路板的制造方法,其特征在于,所述在所述第一背钻孔的底壁或所述第二背钻孔的底壁钻通孔,包括:

5.根据权利要求4所述的印制电路板的制造方法,其特征在于,所述采用激光镭射的方式对准所述第三中心点进行镭射钻孔,从而得到所述通孔后,所述方法还包括:

6.根据权利要求1-5中任一所述的印制电路板的制造方法,其特征在于,所述第一背钻孔的孔径等于所述第二背钻孔的孔径,所述通孔的孔径小于所述第一背钻孔的孔径;所述通孔的孔径为3-8mil,所述第一背钻孔的孔径为7-12mil。

7.根据权利要求1所述的印制电路板的制造方法,其特征在于,所述第一子覆铜层的厚度小于等于1μm,所述第二子覆铜层的厚度小于等于1μm;所述第一覆铜层的厚度大于等于20μm,所述第二覆铜层的厚度大于等于20μm。

8.一种印制电路板的制造方法,其特征在于,包括:

9.根据权利要求8所述的印制电路板的制造方法,其特征在于,所述工艺孔的孔径大于等于8mil,所述第一背钻孔的孔径大于等于24mil,所述第二背钻孔的孔径大于等于24mil,所述通孔的孔径大于等于16mil。

10.一种印制电路板,其特征在于,所述印制电路板采用如权利要求1-7中任一所述的方法制造而成;或者,所述印制电路板采用如权利要求8-9中任一所述的方法制造而成。

技术总结

本申请提供一种印制电路板的制造方法及印制电路板,该方法包括:提供基板,基板包括层叠设置的N个互不相连的铜层,相邻的两个铜层之间设有绝缘层;在基板的第一侧钻出第一背钻孔,第一背钻孔贯穿M1个铜层;在基板的第二侧钻出第二背钻孔,第二背钻孔贯穿M2个铜层;在第一背钻孔的孔壁制备第一子覆铜层;在第二背钻孔的孔壁制备第二子覆铜层;在第一背钻孔的底壁或第二背钻孔的底壁钻通孔,通孔与第一背钻孔和第二背钻孔相连通;在第一子覆铜层的表面电镀铜,得到第一覆铜层;在第二子覆铜层的表面电镀铜,得到第二覆铜层。本申请有利于降低印制电路板中不可连接线路的铜层数量,从而提高了印制电路板的布线空间。

技术研发人员:向铖

受保护的技术使用者:珠海方正科技多层电路板有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!