塞孔结构及其制作方法与流程

本发明涉及半导体封装,尤其是涉及一种塞孔结构及其制作方法。

背景技术:

1、在印制电路板的制造过程中,为了满足层间和过孔内部的导通,通常采用pofv(plate over filled via)工艺,也就是树脂塞孔电镀填平工艺,其基本的工艺流程是:覆铜板钻孔→化学沉铜→整板电镀→树脂塞孔→研磨→整板减薄铜→抛光→化学沉铜→整板电镀→线路制作,从此流程中可知其线路制作是在两次电镀之后才进行的,也就是传统的tenting(掩蔽法)工艺,其线路能力受限于此时的铜厚,铜越厚则精细线路制作难度越大,该方法不利于精细线路的制作。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出了一种塞孔结构及其制作方法,有利于精细线路的制作。

2、一方面,根据本发明实施例的塞孔结构的制作方法,包括以下步骤:

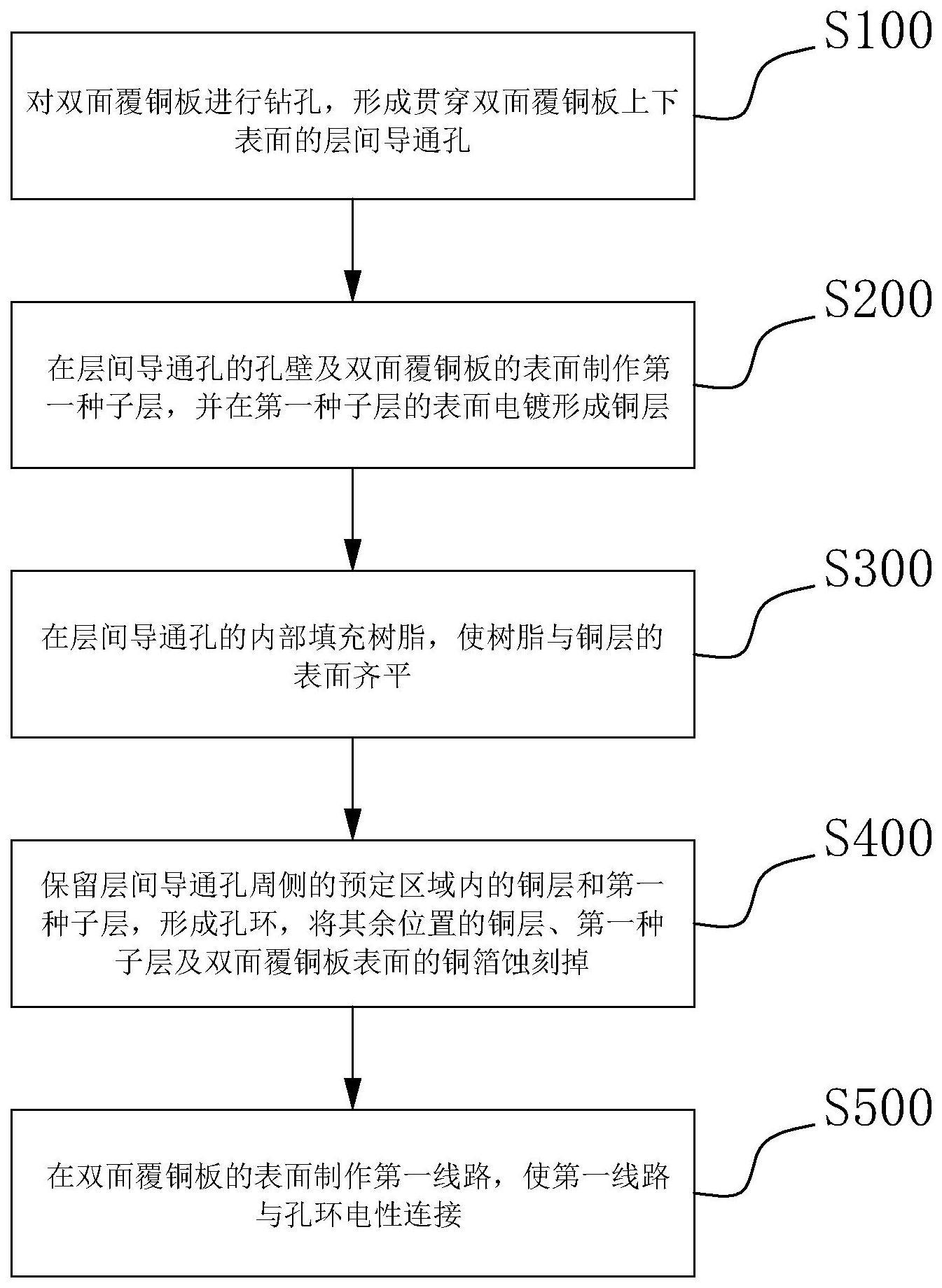

3、对双面覆铜板进行钻孔,形成贯穿所述双面覆铜板上下表面的层间导通孔;

4、在所述层间导通孔的孔壁及所述双面覆铜板的表面制作第一种子层,并在所述第一种子层的表面电镀形成铜层;

5、在所述层间导通孔的内部填充树脂,使所述树脂与所述铜层的表面齐平;

6、保留所述层间导通孔周侧的预定区域内的所述铜层和所述第一种子层,形成孔环,将其余位置的所述铜层、所述第一种子层及所述双面覆铜板表面的铜箔蚀刻掉;

7、在所述双面覆铜板的表面制作第一线路,使所述第一线路与所述孔环电性连接。

8、根据本发明的一些实施例,所述双面覆铜板包括含玻纤的第一介质层、以及覆盖在所述第一介质层的上下表面的铜箔。

9、根据本发明的一些实施例,所述铜箔的厚度为1μm-6μm。

10、根据本发明的一些实施例,所述在所述层间导通孔的孔壁及所述双面覆铜板的表面制作第一种子层,并在所述第一种子层的表面电镀形成铜层的步骤,具体包括:

11、通过化学沉积法,在所述层间导通孔的孔壁及所述双面覆铜板的表面沉积所述第一种子层;

12、在所述第一种子层的表面电镀形成所述铜层。

13、根据本发明的一些实施例,所述在所述层间导通孔的内部填充树脂,使所述树脂与所述铜层的表面齐平的步骤,具体包括:

14、通过丝网印刷的方式,在所述层间导通孔的内部填充所述树脂;

15、通过烘烤使所述树脂固化后,将凸出于所述铜层的表面的树脂研磨掉;

16、对所述铜层进行减薄,并对凸出于减薄后的所述铜层的表面的树脂进行抛光或研磨,使所述树脂与所述铜层的表面齐平。

17、根据本发明的一些实施例,所述在所述双面覆铜板的表面制作第一线路,使所述第一线路与所述孔环电性连接的步骤,包括:

18、在所述双面覆铜板的表面制作第二种子层;

19、在所述第二种子层的表面贴第一抗镀干膜;

20、对所述第一抗镀干膜进行曝光显影,形成对应所述第一线路的第一图形;

21、根据所述第一图形,电镀形成所述第一线路,使所述第一线路与所述孔环电性连接;

22、去除所述第一抗镀干膜及所述双面覆铜板表面暴露的所述第二种子层。

23、根据本发明的一些实施例,所述制作方法还包括以下步骤:

24、在所述双面覆铜板的表面压合第二介质层,使所述第二介质层覆盖所述第一线路;

25、在所述第二介质层的内部制作金属盲孔,并在所述第二介质层的表面制作第二线路,所述第二线路通过所述金属盲孔与所述第一线路电性连接。

26、根据本发明的一些实施例,所述在所述第二介质层的内部制作金属盲孔,并在所述第二介质层的表面制作第二线路,所述第二线路通过所述金属盲孔与所述第一线路电性连接的步骤,包括:

27、通过镭射钻孔的方式对所述第二介质层进行钻孔,形成导通孔;

28、在所述第二介质层的表面及所述导通孔的内壁制作第三种子层;

29、在所述导通孔内电镀形成所述金属盲孔;

30、在所述第三种子层的表面贴第二抗镀干膜;

31、对所述第二抗镀干膜进行曝光显影,形成对应所述第二线路的第二图形;

32、根据所述第二图形,电镀形成所述第二线路,所述第二线路通过所述金属盲孔与所述第一线路电性连接;

33、去除所述第二抗镀干膜及所述第二介质层表面暴露的所述第三种子层。

34、根据本发明的一些实施例,所述第二介质层的材质为abf、pp、rcc或rcf。

35、另一方面,根据本发明实施例的塞孔结构,通过如上述方面实施例所述的塞孔结构的制作方法制作而成。

36、本发明实施例的塞孔结构及其制作方法,至少具有以下有益效果:先单独制作孔环,再制作线路,线路制作可以采用msap工艺;该制作方法无需像传统的tenting工艺一样,需要经过两次电镀后再制作线路;相较于传统的tenting工艺,本发明实施例的塞孔结构的制作方法,铜厚较小,能够适用于更精细的线路的制作,提升产品的精细线路制作能力。

37、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种塞孔结构的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的塞孔结构的制作方法,其特征在于,所述双面覆铜板包括含玻纤的第一介质层、以及覆盖在所述第一介质层的上下表面的铜箔。

3.根据权利要求2所述的塞孔结构的制作方法,其特征在于,所述铜箔的厚度为1μm-6μm。

4.根据权利要求1所述的塞孔结构的制作方法,其特征在于,所述在所述层间导通孔的孔壁及所述双面覆铜板的表面制作第一种子层,并在所述第一种子层的表面电镀形成铜层的步骤,具体包括:

5.根据权利要求1所述的塞孔结构的制作方法,其特征在于,所述在所述层间导通孔的内部填充树脂,使所述树脂与所述铜层的表面齐平的步骤,具体包括:

6.根据权利要求1所述的塞孔结构的制作方法,其特征在于,所述在所述双面覆铜板的表面制作第一线路,使所述第一线路与所述孔环电性连接的步骤,包括:

7.根据权利要求1所述的塞孔结构的制作方法,其特征在于,所述制作方法还包括以下步骤:

8.根据权利要求7所述的塞孔结构的制作方法,其特征在于,所述在所述第二介质层的内部制作金属盲孔,并在所述第二介质层的表面制作第二线路,所述第二线路通过所述金属盲孔与所述第一线路电性连接的步骤,包括:

9.根据权利要求7所述的塞孔结构的制作方法,其特征在于,所述第二介质层的材质为abf、pp、rcc或rcf。

10.一种塞孔结构,其特征在于,通过如权利要求1-9中任一项所述的塞孔结构的制作方法制作而成。

技术总结

本发明公开了一种塞孔结构及其制作方法,涉及半导体封装技术领域。塞孔结构的制作方法包括以下步骤:对双面覆铜板进行钻孔,形成贯穿双面覆铜板上下表面的层间导通孔;在层间导通孔的孔壁及双面覆铜板的表面制作第一种子层,并在第一种子层的表面电镀形成铜层;在层间导通孔的内部填充树脂,使树脂与铜层的表面齐平;保留层间导通孔周侧的预定区域内的铜层和第一种子层,形成孔环,将其余位置的铜层、第一种子层及双面覆铜板表面的铜箔蚀刻掉;在双面覆铜板的表面制作第一线路,使第一线路与孔环电性连接。根据本发明实施例的塞孔结构的制作方法,无需经过两次电镀后再制作线路,能够适用于更精细的线路的制作。

技术研发人员:陈先明,林文健,徐小伟,黄本霞,黄高

受保护的技术使用者:珠海越亚半导体股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!