基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法及热电薄膜

本发明属于热电薄膜,涉及一种基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法及热电薄膜,具体涉及一种利用超高温还原氧化石墨烯加热半导体金属热电材料制备热电薄膜的方法及热电薄膜。

背景技术:

1、因在航空航天、深空深海探测、能源转换等前沿领域的可应用性,柔性热电材料在近些年引起了广泛关注。研究表明,制备具有轻质柔性、热电性能好的热电材料通常需要满足:较低的密度,好的弯曲性能,较高的电导率以及高的seebeck系数(塞贝克系数)。

2、目前,常用的热电薄膜制备技术有真空溅射技术、电化学沉积技术以及分子束外延技术。其中,真空溅射技术可以制备纯度高质量好的薄膜,但耗时很长,且易受杂质影响;电化学沉积技术容易实现对薄膜组成的调节,但其待镀基板必须导电,且耗时很长;分子束外延技术可以较精确地控制薄膜组分浓度,但耗时时间很长,且制备条件苛刻。

3、常见的热电薄膜材料主要是有机热电材料,有机热电材料虽然具有优异的柔性,但其seebeck系数低,耐温性差,zt值远小于无机热电材料,在很多应用中难以满足实际的需要。因此,发展一种具有好的弯曲性能、较高的电导率以及高的seebeck系数的柔性热电薄膜具有重要的意义。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种可简化工艺流程、极大地缩短加工时间、效率非常高的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法及具有高seebeck系数、高电导率、优异的弯折性能的热电薄膜。

2、为解决上述技术问题,本发明采用以下技术方案。

3、一种基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,包括以下步骤:

4、s1、将氧化石墨烯薄膜置于惰性气氛中升温至700℃~900℃进行预还原,得到还原氧化石墨烯薄膜;

5、s2、将还原氧化石墨烯薄膜置于惰性气氛中升温至2500℃~3000℃进行超高温还原,得到超高温还原氧化石墨烯薄膜;

6、s3、准备两片超高温还原氧化石墨烯薄膜和一片半导体热电材料压片,并准备一夹具工装,将两片超高温还原氧化石墨烯薄膜平行夹设在所述夹具工装上以构建温场,将所述半导体热电材料压片设于所述温场内,构建成“三明治”结构,得到高温热冲击温场工装;

7、s4、将所述高温热冲击温场工装置于真空条件下,对其中的半导体热电材料压片进行高温热冲击,温度控制在900℃~1100℃,使半导体热电材料压片融化蒸发并沉积于一衬底上,得到热电薄膜。

8、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,步骤s4中,所述高温热冲击的时间为10s~60s,所述高温热冲击为脉冲高温热冲击,真空度为19pa~25pa、脉冲间隔为1ms~20ms、脉冲时长为10ms~60ms、输出电流为9a~11a、输出电压为8v~15v。

9、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,步骤s2中,所述超高温还原的时间为0.5h~1.5h,所述升温的速率为8℃/min~12℃/min。

10、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,步骤s1中,所述预还原的时间为0.5h~1.5h,所述升温的速率为3℃/min~7℃/min。

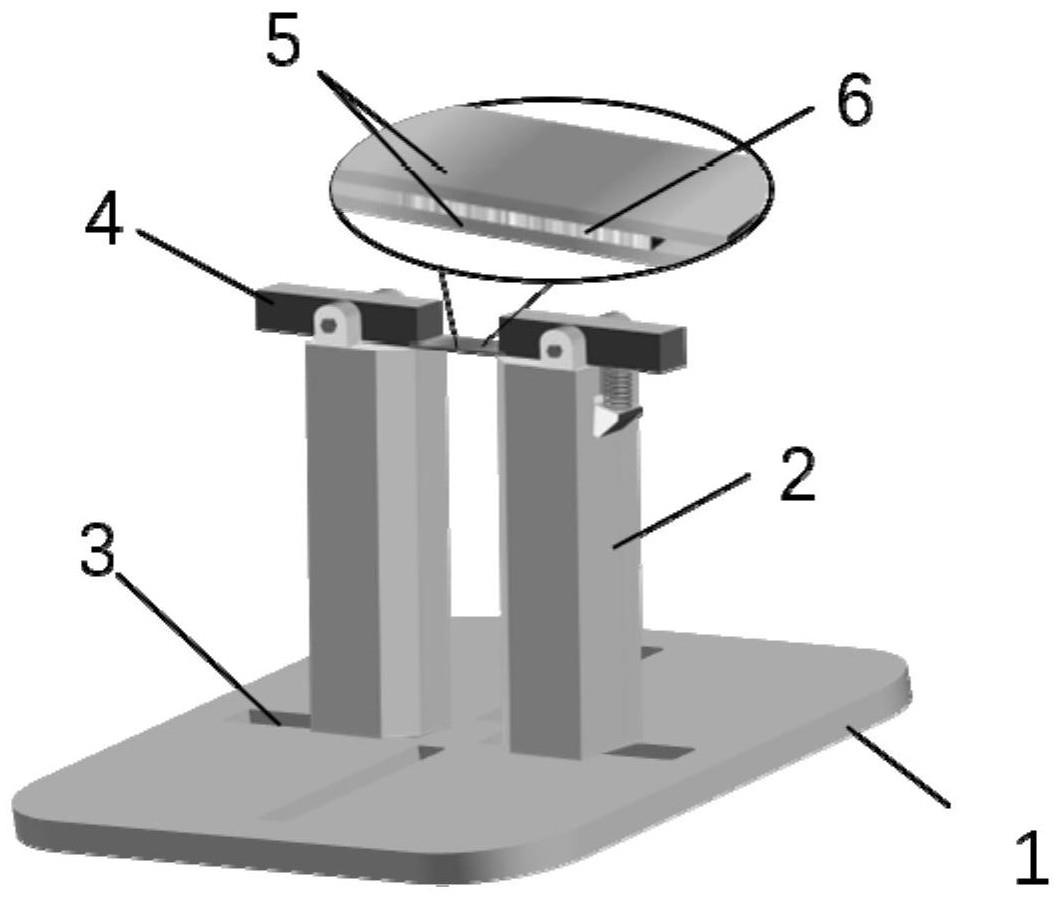

11、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,步骤s3中,所述夹具工装包括底板和竖直设于所述底板上的两根支撑柱,所述底板上设有用于固定支撑柱和调节支撑柱之间水平间距的调位孔,两根支撑柱的顶部均设有用于固定所述超高温还原氧化石墨烯薄膜的夹子。

12、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,所述底板为氧化铝陶瓷底板,所述调位孔有四个,呈“十”字分布,所述支撑柱为氧化铝陶瓷支撑柱,所述夹子为钨金属夹子。

13、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,步骤s3中,所述半导体热电材料压片为p型碲化铋压片。

14、上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,优选的,步骤s1中,所述氧化石墨烯薄膜的制备过程如下:

15、s1.1、将氧化石墨烯水相分散液原液边搅拌边加水稀释,经静置和均质混合,得到氧化石墨烯水相分散液;其中,所述氧化石墨烯水相分散液原液为单层氧化石墨烯水相分散液原液,所述搅拌的速度为500r/min~1000r/min,所述氧化石墨烯水相分散液原液与水的体积比为10∶3,所述静置的时间为1h~2h;

16、s1.2、将上述所得氧化石墨烯水相分散液涂覆于基底上,经烘干,得到氧化石墨烯薄膜;其中,所述涂覆的速率为1.0mm/s~1.4mm/s,所述涂覆的厚度为1.5mm~2mm,所述烘干的温度为35℃~40℃,所述烘干的时间为6h~12h,所述基底为pet膜。

17、作为一个总的技术构思,本发明还提供一种上述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法制备得到的热电薄膜。

18、上述的热电薄膜,优选的,所述热电薄膜的厚度为2μm~4μm,平均seebeck系数最高达369.54μv/k,可实现360°弯折。

19、与现有技术相比,本发明的优点在于:

20、(1)本发明的方法以超高温还原氧化石墨烯薄膜构建温场,将半导体热电材料压片置于温场中进行高温热冲击,使其在具有温场的情况下产生较高的热电势,使制备的薄膜具有优异的seebeck系数,同时,高温热冲击可使得化合物热电材料纳米化,可进一步优化薄膜的seebeck系数。而制备的热电薄膜还具有柔性的性能优势,这两个重要的技术特征使得热电薄膜具备柔性、较高的seebeck系数和热电势等性能优势。本发明的方法实现了热电薄膜的快速制备,极大地缩短了加工时间,制备周期短,在60s内即可完成热电材料的有效镀膜,效率非常高,且工艺流程简单,方便易操作,适用于工业大规模制备。目前成熟的镀膜方式如溅射镀膜,镀膜厚度为2微米厚时需要好几个小时,工艺参数复杂。

21、(2)本发明的热电薄膜可在任何衬底上制备,具有高柔性、耐温性能优良,高seebeck系数等优点,平均seebeck系数最高可达369.54μv/k,满足热电材料的指标需求,能够广泛应用于能量转换领域,有很高的使用价值和很好的应用前景。本发明基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法制备的热电薄膜具有柔性的特点,可实现360°弯折。

技术特征:

1.一种基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,步骤s4中,所述高温热冲击的时间为10s~60s,所述高温热冲击为脉冲高温热冲击,真空度为19pa~25pa、脉冲间隔为1ms~20ms、脉冲时长为10ms~60ms、输出电流为9a~11a、输出电压为8v~15v。

3.根据权利要求1所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,步骤s2中,所述超高温还原的时间为0.5h~1.5h,所述升温的速率为8℃/min~12℃/min。

4.根据权利要求1所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,步骤s1中,所述预还原的时间为0.5h~1.5h,所述升温的速率为3℃/min~7℃/min。

5.根据权利要求1~4中任一项所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,步骤s3中,所述夹具工装包括底板和竖直设于所述底板上的两根支撑柱,所述底板上设有用于固定支撑柱和调节支撑柱之间水平间距的调位孔,两根支撑柱的顶部均设有用于固定所述超高温还原氧化石墨烯薄膜的夹子。

6.根据权利要求1~4中任一项所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,所述底板为氧化铝陶瓷底板,所述调位孔有四个,呈“十”字分布,所述支撑柱为氧化铝陶瓷支撑柱,所述夹子为钨金属夹子。

7.根据权利要求1~4中任一项所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,步骤s3中,所述半导体热电材料压片为p型碲化铋压片。

8.根据权利要求1~4中任一项所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法,其特征在于,步骤s1中,所述氧化石墨烯薄膜的制备过程如下:

9.一种如权利要求1~8中任一项所述的基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法制备得到的热电薄膜。

10.根据权利要求9所述的热电薄膜,其特征在于,所述热电薄膜的厚度为2μm~4μm,平均seebeck系数最高达369.54μv/k,可实现360°弯折。

技术总结

本发明公开了一种基于超高温还原氧化石墨烯薄膜制备热电薄膜的方法及热电薄膜,该方法包括以下步骤:将氧化石墨烯薄膜于惰性气氛中升温至700℃~900℃进行预还原,将所得还原氧化石墨烯薄膜于惰性气氛中升温至2500℃~3000℃进行超高温还原,得到超高温还原氧化石墨烯薄膜;将两片超高温还原氧化石墨烯薄膜平行夹设于夹具工装上构建温场,将半导体热电材料压片设置于温场内,将所得高温热冲击温场工装置于真空条件下,对半导体热电材料压片进行高温热冲击,得到热电薄膜。本发明的方法可简化工艺流程,极大地缩短加工时间,且效率非常高,制得的热电薄膜具有高Seebeck系数、优异的弯折性能等优点。

技术研发人员:张鉴炜,赵文姝,邢素丽,梁耕源,贺雍律

受保护的技术使用者:中国人民解放军国防科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!