智能激光加热系统及智能激光加热方法与流程

本申请涉及激光应用,特别是涉及一种智能激光加热系统及智能激光加热方法。

背景技术:

1、随着新能源领域的迅速发展,新能源各应用领域对电池的性能的要求也越来越高,而在电池的生产制造中,每一步的工艺流程都会影响电池的最终性能。其中,电池涂布浆料的烘干步骤是影响电池性能极为关键的工艺步骤。传统的涂布烘干机对电池涂布浆料进行烘干,容易出现烘干不均匀等问题,导致电池的最终性能下降。

技术实现思路

1、基于此,有必要针对传统的烘干方式容易出现烘干不均匀的问题,提供一种智能激光加热系统及智能激光加热方法。

2、一种智能激光加热系统,包括:

3、激光加热模组,用于朝物料发射激光以对所述物料进行加热;

4、图像获取模组,用于获取所述物料的图像;以及,

5、处理器,与所述激光加热模组和所述图像获取模组通信连接,所述处理器被配置为能够根据所述物料的图像调整所述激光加热模组的激光投射区域。

6、上述智能激光加热系统,采用激光对物料进行加热,密集的激光束能够使得物料表面受热更加直接均匀,有利于提升烘干等激光加工工序的效率,且有利于避免局部烤焦或加热不充分的情况;同时,激光具有良好的穿透性,能够将热量传导至物料内部,使得物料内层和外层均能够得到均匀且充分的加热。另外,处理器能够根据物料的图像调整激光加热模组的激光投射区域,使得激光投射区域与物料的待加热区域相适应,既有利于使得物料的加热更加精准充分,也有利于降低智能激光加热系统的能耗。

7、在其中一个实施例中,所述处理器被配置为能够根据所述物料的图像调整所述激光投射区域的面积大小,以适应所述物料的待加热区域的面积。

8、在其中一个实施例中,所述处理器被配置为能够调整所述激光加热模组的输出功率。

9、在其中一个实施例中,所述激光加热模组包括至少两个并排设置的激光输出元件,所述处理器被配置为能够调整发射激光的所述激光输出元件的数量。

10、在其中一个实施例中,所述处理器被配置为能够根据所述物料的图像调整所述激光加热模组的激光投射区域的位置,以适应所述物料的待加热区域的位置。

11、在其中一个实施例中,所述处理器被配置为能够根据所述物料的图像获取所述物料的待加热区域的位置变化,并能够根据所述待加热区域的位置变化实时调整所述激光投射区域的位置。

12、在其中一个实施例中,所述激光加热模组包括至少两个并排设置的激光输出元件,所述处理器被配置为能够控制位于不同位置的所述激光输出元件发射激光。

13、在其中一个实施例中,所述智能激光加热系统还包括移动机构,所述移动机构与所述激光加热模组连接,并用于驱使所述激光加热模组移动,所述处理器被配置为能够控制所述移动机构调整所述激光加热模组的激光投射区域的位置。

14、在其中一个实施例中,所述智能激光加热系统还包括温度检测模组,所述温度检测模组用于检测所述物料的待加热区域的温度分布,所述处理器被配置为能够根据所述待加热区域的温度分布调整所述激光加热模组在激光投射区域不同位置的发光强度。

15、在其中一个实施例中,所述激光加热模组包括至少两个并排设置的激光输出元件,所述处理器被配置为能够调整不同的所述激光输出元件的发光强度大小。

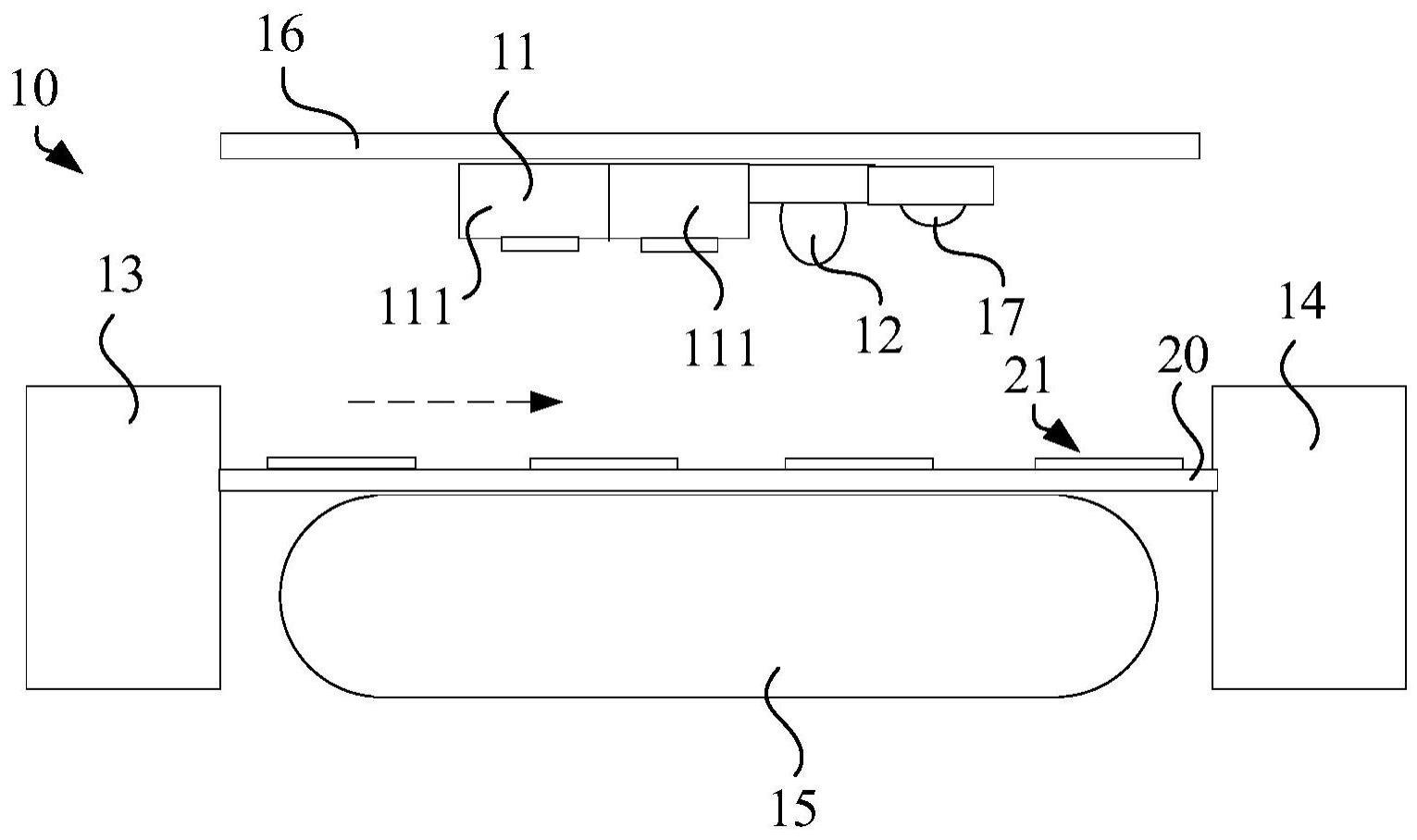

16、在其中一个实施例中,所述智能激光加热系统还包括放料机构、收料机构以及设于所述放料机构与所述收料机构之间的输送平台,所述放料机构放出的物料能够经所述输送平台被所述收料机构收起,所述激光加热模组设于所述放料机构和所述收料机构之间,并与所述输送平台相对。

17、一种智能激光加热方法,包括如下步骤:

18、获取所述物料的图像;

19、根据所述物料的图像获取所述物料的待加热区域;

20、对所述待加热区域投射与所述待加热区域相适应的激光。

21、上述智能激光加热方法,采用激光对物料进行加热,密集的激光束能够使得物料表面受热更加直接均匀,有利于提升烘干等激光加工工序的效率,且有利于避免局部烤焦或加热不充分的情况;同时,激光具有良好的穿透性,能够将热量传导至物料内部,使得物料内层和外层均能够得到均匀且充分的加热。另外,在投射激光之前先根据物料的图像获取物料的待加热区域,能够使得投射的激光与待加热区域相适应,既有利于使得物料的加热更加精准充分,也有利于降低加热烘干过程中的能耗。

22、在其中一个实施例中,

23、对所述待加热区域投射与所述待加热区域相适应的激光的步骤包括:

24、根据所述待加热区域的面积调节激光投射区域的大小;和/或,

25、对所述待加热区域投射与所述待加热区域相适应的激光的步骤包括:

26、根据所述待加热区域的位置调节激光投射区域的位置。

27、在其中一个实施例中,对所述待加热区域投射与所述待加热区域相适应的激光的步骤之后,所述智能激光加热方法还包括:

28、获取所述待加热区域的位置变化;

29、根据所述待加热区域的位置变化实时调整所述激光投射区域的位置。

30、在其中一个实施例中,

31、所述智能激光加热方法还包括:

32、获取所述待加热区域的温度分布;

33、根据所述温度分布调节激光投射区域的不同位置的激光强度。

34、在其中一个实施例中,获取所述待加热区域的温度分布的步骤包括:

35、检测所述待加热区域不同位置的温度;

36、将所述待加热区域不同位置的温度与所述物料的图像的像素点相关联;

37、根据所述温度分布调节激光投射区域的不同位置的激光强度的步骤包括:

38、对比相邻的像素点的温度差异;

39、当相邻的像素点的温度差异大于预设值时,降低温度较高的像素点处的激光强度,或者增大温度较低的像素点处的激光强度。

技术特征:

1.一种智能激光加热系统,其特征在于,包括:

2.根据权利要求1所述的智能激光加热系统,其特征在于,所述处理器被配置为能够根据所述物料的图像调整所述激光投射区域的面积大小,以适应所述物料的待加热区域的面积。

3.根据权利要求2所述的智能激光加热系统,其特征在于,所述处理器被配置为能够调整所述激光加热模组的输出功率。

4.根据权利要求2所述的智能激光加热系统,其特征在于,所述激光加热模组包括至少两个并排设置的激光输出元件,所述处理器被配置为能够调整发射激光的所述激光输出元件的数量。

5.根据权利要求1所述的智能激光加热系统,其特征在于,所述处理器被配置为能够根据所述物料的图像调整所述激光加热模组的激光投射区域的位置,以适应所述物料的待加热区域的位置。

6.根据权利要求1所述的智能激光加热系统,其特征在于,所述处理器被配置为能够根据所述物料的图像获取所述物料的待加热区域的位置变化,并能够根据所述待加热区域的位置变化实时调整所述激光投射区域的位置。

7.根据权利要求5或6所述的智能激光加热系统,其特征在于,所述激光加热模组包括至少两个并排设置的激光输出元件,所述处理器被配置为能够控制位于不同位置的所述激光输出元件发射激光。

8.根据权利要求5或6所述的智能激光加热系统,其特征在于,所述智能激光加热系统还包括移动机构,所述移动机构与所述激光加热模组连接,并用于驱使所述激光加热模组移动,所述处理器被配置为能够控制所述移动机构调整所述激光加热模组的激光投射区域的位置。

9.根据权利要求1所述的智能激光加热系统,其特征在于,所述智能激光加热系统还包括温度检测模组,所述温度检测模组用于检测所述物料的待加热区域的温度分布,所述处理器被配置为能够根据所述待加热区域的温度分布调整所述激光加热模组在激光投射区域不同位置的发光强度。

10.根据权利要求9所述的智能激光加热系统,其特征在于,所述激光加热模组包括至少两个并排设置的激光输出元件,所述处理器被配置为能够调整不同的所述激光输出元件的发光强度大小。

11.根据权利要求1所述的智能激光加热系统,其特征在于,所述智能激光加热系统还包括放料机构、收料机构以及设于所述放料机构与所述收料机构之间的输送平台,所述放料机构放出的物料能够经所述输送平台被所述收料机构收起,所述激光加热模组设于所述放料机构和所述收料机构之间,并与所述输送平台相对。

12.一种智能激光加热方法,其特征在于,包括如下步骤:

13.根据权利要求12所述的智能激光加热方法,其特征在于,

14.根据权利要求12所述的智能激光加热方法,其特征在于,对所述待加热区域投射与所述待加热区域相适应的激光的步骤之后,所述智能激光加热方法还包括:

15.根据权利要求12所述的智能激光加热方法,其特征在于,所述智能激光加热方法还包括:

16.根据权利要求15所述的智能激光加热方法,其特征在于,

技术总结

本申请涉及一种智能激光加热系统及智能激光加热方法。智能激光加热系统包括激光加热模组、图像获取模组以及处理器。激光加热模组用于朝物料发射激光以对所述物料进行加热。图像获取模组用于获取所述物料的图像。处理器与所述激光加热模组和所述图像获取模组通信连接,所述处理器被配置为能够根据所述物料的图像调整所述激光加热模组的激光投射区域。上述智能激光加热系统,能够实现对物料的精准、均匀且充分的加热效果。

技术研发人员:肖岩

受保护的技术使用者:深圳市柠檬光子科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!