无STUB残留的电路板背钻孔制作方法与流程

本发明涉及电路板制作领域,特别涉及一种无stub残留的电路板背钻孔制作方法。

背景技术:

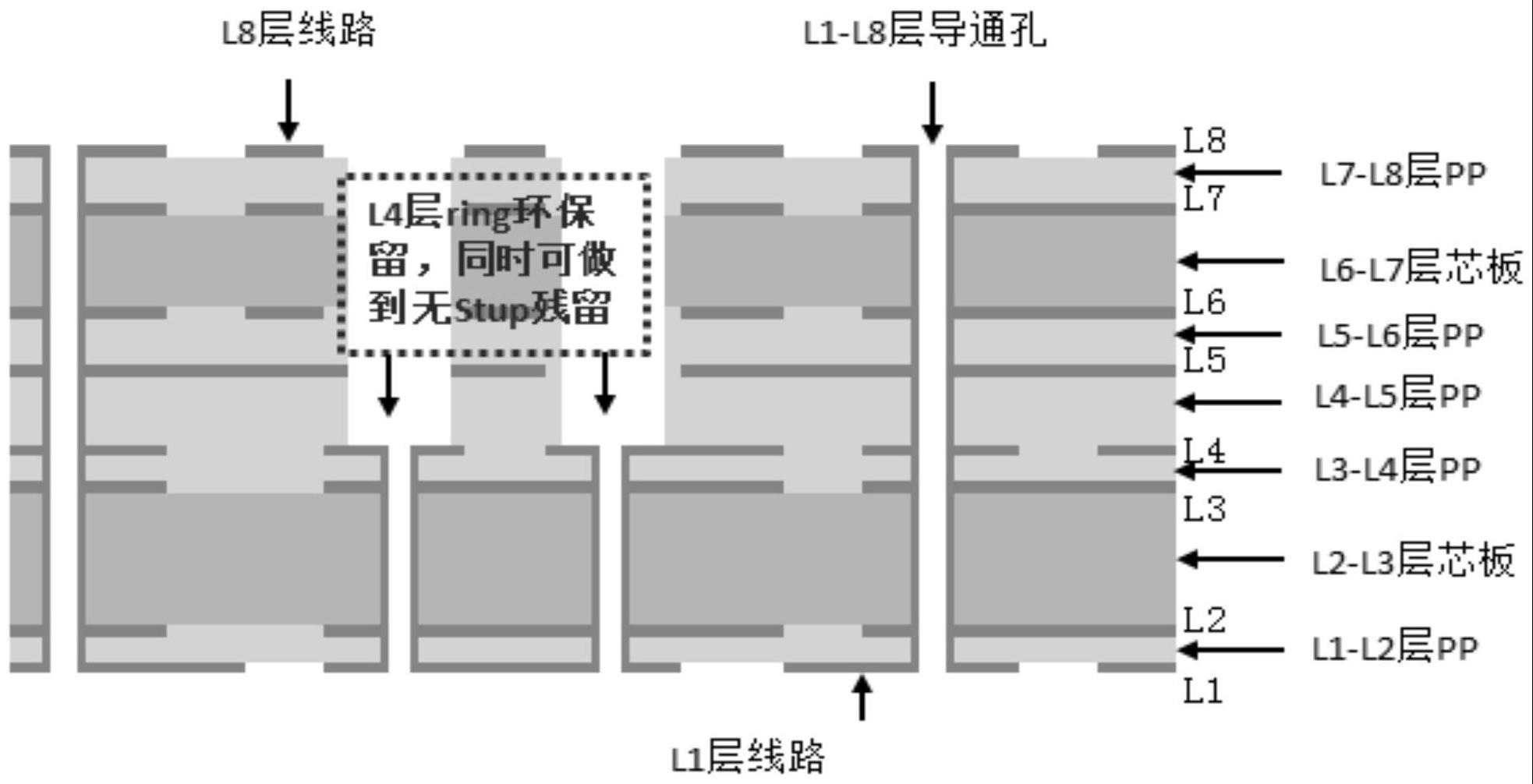

1、通信与服务产品,其产品主要特性体现在高速传输、信号稳定、大容量与高速运算等特性,在通信领域,随着5g信号市场普及常态化,ems或odm为了保证信号在高速传输过程中的稳定性,在对pcb制板设计中,多采用背钻设计,而背钻设计因其加工工艺限制会存在stub残留,残留的多少将会直接影响到信号的传输稳定性,所以一般会要求stub残留越小越好。

2、目前,部分ems或odm产品设计中,要求pcb对孔信号传输中的部分孔内层连接位置ring环进行保留,对突出位置孔壁铜进行蚀刻去除,露出内层ring用于焊接,而未蚀掉的需孔金属化,同时插件部分孔径加大,设计成阶梯孔形状,此设计无stub残留,更好的保证了孔信号的完整性,现有做法都是采用背钻方式,以一个多层板为例,现有做法都是采用背钻方式,钻到目标层,此制作方法无法满足ring环的完整性,或存在内层孔stub残留,导致信号的损失,本文主要围绕对应目标内层ring环的完整性做法,更好的改善信号及内层插件做法,有效满足客户需求。

3、现有技术中的流程方法为:内层图形(制作内层线路图形)→压合(压合成多层板)→外层钻孔(钻导通孔)→沉铜板电(板电闪镀6-8μm)→外层图形(制作外层线路图形)→图形电镀(镀到客户所需铜厚)→背钻(通过钻孔方式,钻到目标层)→外层蚀刻(制作线路图形,通过碱性蚀刻可以降低背钻后的stub,降低信号损耗)→外层aoi→后工序。

4、缺点为:此办法无法满足保留内层ring环,且无法做到零stub,无法满足不了客户需求,影响型号及焊接效果。

技术实现思路

1、本发明提供了一种无stub残留的电路板背钻孔制作方法,以解决至少一个上述技术问题。

2、为解决上述问题,作为本发明的一个方面,提供了一种无stub残留的电路板背钻孔制作方法,包括:

3、步骤1,制作l1-l4层电路板,包括步骤11-17:

4、步骤11,开料:根据产品配方将覆铜板开料至所需尺寸;

5、步骤12,l2-l3层内光成像;

6、步骤13,在l2-l3层上压合形成l1-l4层(4层板);

7、步骤14,钻孔:使用高速钻机钻出l1-l4层导通孔;

8、步骤15,孔金属化(沉铜+电镀);

9、步骤16,对l4层内光成像;

10、步骤17,丝印离型油膜:对应l4层背钻孔位置,按钻孔径+4mil设计,用丝印机丝印离型油墨盖住,经过烤炉75℃烘烤60min进行固化,然后准备后工序制作;

11、步骤2,制作l5-l8层电路板,包括步骤21-24:

12、步骤21,开料:根据产品配方将覆铜板开料至所需尺寸;

13、步骤22,l6-l7层内光成像;

14、步骤23,在l6-l7层上压合形成l5-l8层(4层板);

15、步骤24,对l5层内光成像;

16、步骤3,制作l1-l8层,包括步骤31-35:

17、步骤31,将l1-4层与l5-l8层压合形成l1-l8层(8层板);

18、步骤32,钻孔:使用高速钻机钻出l1-l8层导通孔;

19、步骤33,孔金属化(沉铜+电镀);

20、步骤34,控深钻孔:使用成型ccd钻机,将对应l5-l8层的阶梯孔加工成型;

21、步骤35,激光开盖:使用uv激光机,将l4层ring环层上离型油膜进行激光去除,保证l1-4层背钻孔及其它位置孔完整,且满足l4层ring环保留,l5-8层无铜,做到零stub。

22、优选地,步骤3还包括:

23、步骤36,除胶:

24、通过水平/垂直除胶线,利用高温高锰酸钾或者高猛酸钠强氧化性清除残胶,避免l4层离型油膜残留;

25、步骤37,外层成像:

26、在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应。在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要蚀刻的区域露出来;

27、步骤38,外层酸性蚀刻:

28、通过蚀刻段,在酸性蚀刻液的作用下,将露出的铜蚀掉,最后通过退膜段,在退膜液的作用下,将膜去掉,露出外层线路图形。

29、本发明可完全解决背钻stup残留工艺技术问题,同时可保证背钻stup目标内层ring环的完整性,更好的改善信号及内层插件做法,以满足客户需求。

技术特征:

1.一种无stub残留的电路板背钻孔制作方法,其特征在于,包括:

2.根据权利要求1所述的无stub残留的电路板背钻孔制作方法,其特征在于,步骤3还包括:

技术总结

本发明提供了了一种无STUB残留的电路板背钻孔制作方法,包括:步骤1,制作L1‑L4层电路板:对应L4层背钻孔位置,按钻孔径+4mil设计,用丝印机丝印离型油墨盖住,经过烤炉75℃烘烤60min进行固化,然后准备后工序制作;步骤2,制作L5‑L8层电路板;步骤3,制作L1‑L8层:使用高速钻机钻出L1‑L8层导通孔,使用成型CCD钻机,将对应L5‑L8层的阶梯孔加工成型,使用UV激光机,将L4层Ring环层上离型油膜进行激光去除,保证L1‑4层背钻孔及其它位置孔完整,且满足L4层Ring环保留,L5‑8层无铜,做到零Stub。本发明可完全解决背钻stup残留工艺技术问题,同时可保证背钻stup目标内层Ring环的完整性,更好的改善信号及内层插件做法,以满足客户需求。

技术研发人员:赵林飞,张仁德,何发庭

受保护的技术使用者:深圳市迅捷兴科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!