一种解决非树脂塞孔油墨入孔的PCB板制作方法与流程

本发明涉及pcb板领域,具体的说,尤其涉及一种解决非树脂塞孔油墨入孔的pcb板制作方法。

背景技术:

1、在pcb的制作过程中,按照客户产品需求,有些导电过孔在使用前必须将此类孔采用树脂工艺填塞起来,防止smt工序时漏锡的问题。目前在pcb行业中,针对与树脂塞孔孔间距≤0.5mm的孔,都是采用先单独钻出来,然后进行孔属化后再进行塞孔,最后再钻出不需要塞孔的部分孔,制作过程存在流程长、效率低、成本高、报废率高等缺点;如果将树脂塞孔与非树脂塞孔同时钻出,再进行树脂塞孔的话,若树脂塞孔和非树脂塞孔之间孔间距≤0.5mm,就会出现油墨流入非树脂塞孔的情况,从而导致焊接失效的问题。

技术实现思路

1、为了解决现有非树脂塞孔和树脂塞孔的间距小,导致塞孔油墨流入非树脂塞孔,以及现有制作流程长、效率低的问题,本发明提供一种解决非树脂塞孔油墨入孔的pcb板制作方法。

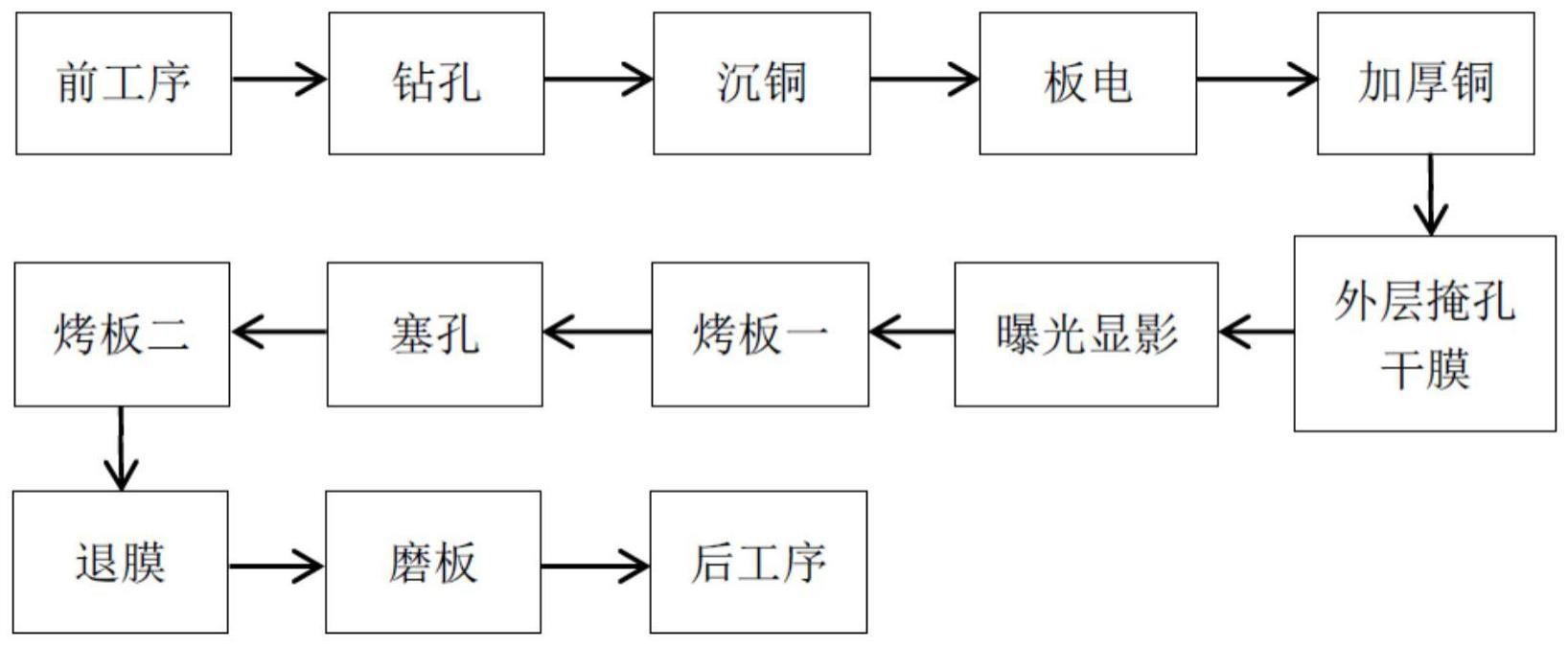

2、一种解决非树脂塞孔油墨入孔的pcb板制作方法,依次包括以下步骤:前工序、钻孔、沉铜、板电、外层掩孔干膜、曝光显影、树脂塞孔、退膜、磨板和后工序;

3、所述钻孔,将需要进行树脂塞孔的孔和不需要进行树脂塞孔的孔都钻出,分别形成树脂塞孔和非树脂塞孔;

4、所述外层掩孔干膜,将与树脂塞孔间距≤0.5mm的非树脂塞孔选出来,然后采用干膜将选出的非树脂塞孔覆盖,所述干膜比覆盖的孔单边大6~8mil;

5、所述树脂塞孔,采用铝片进行树脂塞孔,对铝片进行开窗:若钻孔时采用的钻咀直径<0.4mm,铝片开窗尺寸要比钻咀直径大0.1~0.15mm;若钻孔时采用的钻咀直径≥0.4mm,铝片开窗尺寸要比钻咀直径小0.1~0.15mm;若树脂塞孔包括有盲孔,所述盲孔对应的铝片开窗要比盲孔孔径大0.15-0.2mm。整体流程较短,能够避免油墨进入非树脂塞孔,一次性钻出所有孔,效率高。

6、可选的,所述钻孔,采用的钻咀直径比成品孔径要大0.02~0.05mm。确保成品孔孔径的精度。

7、可选的,所述钻孔,确定孔的尺寸后,先钻尺寸较小的孔,再钻尺寸较大的孔。有利于提高所有孔位置的精准度。

8、可选的,所述树脂塞孔,将铝片放置在pcb板上方,导气板和垫板依次放置在pcb板下方。

9、可选的,所述树脂塞孔,包括第一次树脂塞孔和第二次树脂塞孔,所述第一次树脂塞孔从pcb板的上表面开始塞孔,所述第二次树脂塞孔从pcb板的下表面开始塞孔,所述第一次树脂塞孔的速度大于第二次树脂塞孔的速度,所述第一次树脂塞孔和第二次树脂塞孔采用的刮刀压力相同。塞孔效果好。

10、可选的,所述塞孔前后,分别对pcb板进行烤板一和烤板二。确保塞孔的效果,便于后续进行磨板。

11、可选的,所述烤板一,采用烤板温度为100摄氏度,时间为30分钟;所述烤板二,依次采用70摄氏度、90摄氏度和110摄氏度分别烤板30分钟。确保塞孔的效果,便于后续进行磨板。

12、可选的,所述退膜,采用浓度为3~5%的氢氧化钠溶液进行退膜。退膜效果好。

13、可选的,所述磨板,采用磨刷的目数为600~800,磨板的速度为2.3~2.7m/min。磨板的效果好。

14、可选的,所述板电后,加厚pcb板的板面铜层厚度,然后再进行外层掩孔干膜。

15、与现有技术相比,本发明的有益效果在于:本发明提供一种解决非树脂塞孔油墨入孔的pcb板制作方法,解决了因为非树脂塞孔和树脂塞孔之间的间距小,导致在塞孔时油墨流入非树脂塞孔的问题,钻孔将非树脂塞孔和树脂塞孔都钻出,通过外层掩孔干膜将非树脂塞孔保护起来,确保非树脂塞孔内无油墨,铝片开窗的尺寸根据钻咀直径相应开窗,确保树脂塞孔的塞孔效果;缩短了制作流程,节省了成本,提高了生产效率。

技术特征:

1.一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:依次包括以下步骤:前工序、钻孔、沉铜、板电、外层掩孔干膜、曝光显影、树脂塞孔、退膜、磨板和后工序;

2.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述钻孔,采用的钻咀直径比成品孔径要大0.02~0.05mm。

3.根据权利要求1或2所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述钻孔,确定孔的尺寸后,先钻尺寸较小的孔,再钻尺寸较大的孔。

4.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述树脂塞孔,将铝片放置在pcb板上方,导气板和垫板依次放置在pcb板下方。

5.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述树脂塞孔,包括第一次树脂塞孔和第二次树脂塞孔,所述第一次树脂塞孔从pcb板的上表面开始塞孔,所述第二次树脂塞孔从pcb板的下表面开始塞孔,所述第一次树脂塞孔的速度大于第二次树脂塞孔的速度,所述第一次树脂塞孔和第二次树脂塞孔采用的刮刀压力相同。

6.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述塞孔前后,分别对pcb板进行烤板一和烤板二。

7.根据权利要求6所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述烤板一,采用烤板温度为100摄氏度,时间为30分钟;所述烤板二,依次采用70摄氏度、90摄氏度和110摄氏度分别烤板30分钟。

8.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述退膜,采用浓度为3~5%的氢氧化钠溶液进行退膜。

9.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述磨板,采用磨刷的目数为600~800,磨板的速度为2.3~2.7m/min。

10.根据权利要求1所述的一种解决非树脂塞孔油墨入孔的pcb板制作方法,其特征在于:所述板电后,加厚pcb板的板面铜层厚度,然后再进行外层掩孔干膜。

技术总结

本发明公开了一种解决非树脂塞孔油墨入孔的PCB板制作方法,依次包括以下步骤:前工序、钻孔、沉铜、板电、外层掩孔干膜、曝光显影、树脂塞孔、退膜、磨板和后工序;钻孔分别形成树脂塞孔和非树脂塞孔;外层掩孔干膜,将与树脂塞孔间距≤0.5mm的非树脂塞孔选出来,采用干膜将选出的非树脂塞孔覆盖;采用铝片进行树脂塞孔,若钻孔时采用的钻咀直径<0.4mm,铝片开窗尺寸要比钻咀直径大0.1~0.15mm;若钻孔时采用的钻咀直径≥0.4mm,铝片开窗尺寸要比钻咀直径小0.1~0.15mm;若树脂塞孔包括有盲孔,盲孔对应的铝片开窗要比盲孔孔径大0.15‑0.2mm。解决了因为非树脂塞孔和树脂塞孔之间的间距小,导致在塞孔时油墨流入非树脂塞孔的问题,缩短了制作流程,节省了成本,提高了生产效率。

技术研发人员:李会霞,陈涛,赵启祥,戴居海,张志洲

受保护的技术使用者:胜宏科技(惠州)股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!