一种厚铜板双面开窗孔塞孔制作方法与流程

本发明涉及电路板加工,具体涉及一种厚铜板双面开窗孔塞孔制作方法。

背景技术:

1、目前线路板行业中,一般的线路板企业在制作厚铜板双面开窗孔塞孔时,使用树脂塞孔流程,此流程参数复杂,流经工序多,且生产成本高,易产生树脂油墨残留等问题;使用阻焊塞孔流程易产生塞孔透光问题;

2、一般的线路板企业在生产厚铜板双面开窗孔塞孔时,使用树脂塞孔流程,此流程参数复杂,流经工序多,且生产成本高,易产生树脂研磨不干净等问题;而使用普通阻焊塞孔流程易产生透光问题。

技术实现思路

1、本发明所要解决的问题是:提供一种厚铜板双面开窗孔塞孔制作方法,先制作非双面开窗孔的塞孔和面油部分,再制作双面开窗孔塞孔,通过二次显影把塞孔高出铜面的油墨显影掉,再通过曝孔的方式把双面开窗孔的塞孔油墨曝光,从而一次性完成双面开窗孔和非开窗孔的塞孔制作,减少制作流程,同时可避免树脂塞孔油墨研磨不干净等问题。

2、本发明为解决上述问题所提供的技术方案为:一种厚铜板双面开窗孔塞孔制作方法,所述制作方法包括以下步骤:

3、s1、来料;

4、s2、前处理;

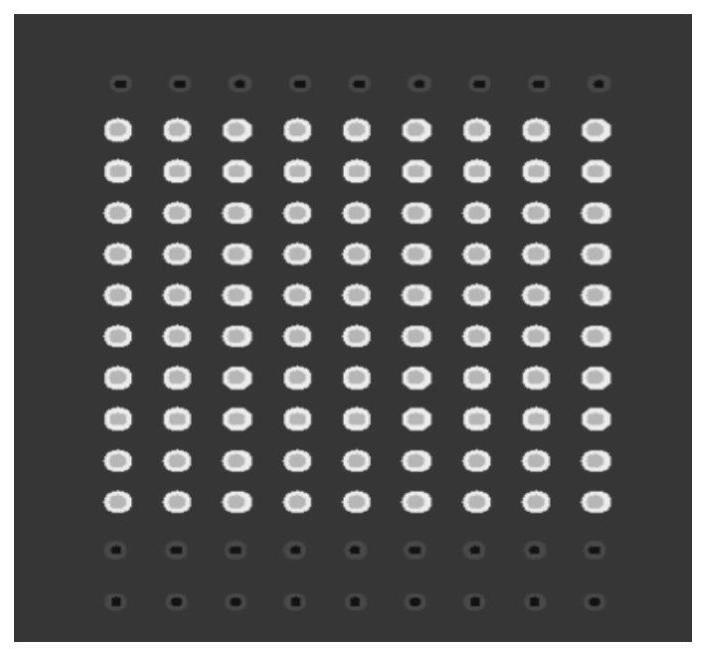

5、s3、一次塞孔:只塞孔非双面开窗的孔,双面开窗孔不做塞孔处理;

6、s4、印刷面油;

7、s5、预烤;

8、s6、曝光;

9、s7、显影;

10、s8、后固化;

11、s9、前处理;

12、s10、二次塞孔:采用铝片塞孔,只塞孔双面开窗的孔;

13、s11、预烤;

14、s12、二次显影;

15、s13、二次曝光;

16、s14、三次显影;

17、s15、后固化;

18、s16、出料。

19、优选的,所述s2中前处理采用超粗化生产,以增加油墨和铜面附着力。

20、优选的,所述s4中印刷面油时使用档点网生产,双面开窗的孔做档点。

21、优选的,所述s9中前处理时,不开磨刷,只开酸洗、水洗处理双面开窗孔铜面氧化问题。

22、优选的,所述s12中二次显影时,显影速度调整到6500-7500mm/min,把塞孔时残留在铜面上的油墨显影掉。

23、优选的,所述s13中二次曝光时,采用曝孔流程,曝光点单边比原孔径小0.1mm,防止偏位导致塞孔油墨不能曝光。

24、优选的,所述s14中三次显影时显影速度为4500-5500mm/min,把塞孔孔口油墨显影干净。

25、优选的,所述s15中后固化时采用加严参数,低温段3h,防止烤板冒油问题。

26、与现有技术相比,本发明的优点是:本发明先制作非双面开窗孔的塞孔和面油部分,再制作双面开窗孔塞孔,通过二次显影把塞孔高出铜面的油墨显影掉,再通过曝孔的方式把双面开窗孔的塞孔油墨曝光,从而一次性完成双面开窗孔和非开窗孔的塞孔制作,减少制作流程,同时可避免树脂塞孔油墨研磨不干净等问题。

技术特征:

1.一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述制作方法包括以下步骤:

2.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s2中前处理采用超粗化生产,以增加油墨和铜面附着力。

3.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s4中印刷面油时使用档点网生产,双面开窗的孔做档点。

4.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s9中前处理时,不开磨刷,只开酸洗、水洗处理双面开窗孔铜面氧化问题。

5.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s12中二次显影时,显影速度调整到6500-7500mm/min,把塞孔时残留在铜面上的油墨显影掉。

6.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s13中二次曝光时,采用曝孔流程,曝光点单边比原孔径小0.1mm,防止偏位导致塞孔油墨不能曝光。

7.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s14中三次显影时显影速度为4500-5500mm/min,把塞孔孔口油墨显影干净。

8.根据权利要求1所述的一种厚铜板双面开窗孔塞孔制作方法,其特征在于,所述s15中后固化时采用加严参数,低温段3h,防止烤板冒油问题。

技术总结

本发明公开了一种厚铜板双面开窗孔塞孔制作方法,所述制作方法包括以下步骤:S1、来料;S2、前处理;S3、一次塞孔;S4、印刷面油;S5、预烤;S6、曝光;S7、显影;S8、后固化;S9、前处理;S10、二次塞孔;S11、预烤;S12、二次显影;S13、二次曝光;S14、三次显影;S15、后固化;S16、出料。本发明先制作非双面开窗孔的塞孔和面油部分,再制作双面开窗孔塞孔,通过二次显影把塞孔高出铜面的油墨显影掉,再通过曝孔的方式把双面开窗孔的塞孔油墨曝光,从而一次性完成双面开窗孔和非开窗孔的塞孔制作,减少制作流程,同时可避免树脂塞孔油墨研磨不干净等问题。

技术研发人员:渠雪飞,肖金辉,郭权,夏云平,段绍华

受保护的技术使用者:江西景旺精密电路有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!