一种减少焊接过程溢锡的方法与流程

本发明涉及元器件装配工艺的,具体为一种减少焊接过程溢锡的方法。

背景技术:

1、随着有源相控阵雷达技术的发展,t/r组件越来越呈现大功率、轻薄化趋势,微波模块作在t/r组件中实现射频信号传输、功率放大和滤波等功能,要满足“小、轻、高可靠”的要求。此前,装配微波模块的过程中,存在焊透率较差、焊盘与底板焊后大量短路等缺陷,焊后高温胶残余物较难清洗。

2、因此,亟需一种减少焊接过程溢锡的方法,提高焊透率、解决焊后短路,以及解决易清洗的问题。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种减少焊接过程溢锡的方法,可使得采用本发明的方法后的金属底板和微波电路印制板在装配焊接后:1、焊透率≥90%,四周边缘区域单个气泡面积小于0.25mm2;2、焊盘与金属底板焊后不产生短路缺陷;3、金属底板和微波电路印制板不需要高温胶带保护,表面易清洗,优化工艺,降低制造成本。

2、为实现上述目的,本发明提供如下技术方案:

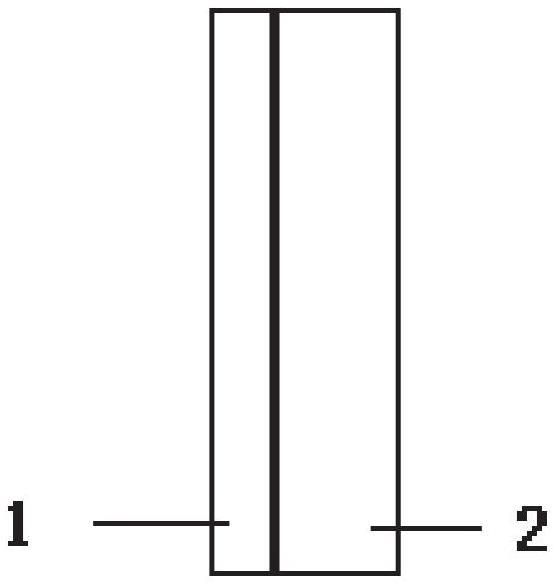

3、一种减少焊接过程溢锡的方法,用于焊装微波模块,所述微波模块包括金属底板和微波电路印制板,所述微波电路印制板的上表面有薄膜型的微波电路,下表面设有端口焊盘,两者经金属化通孔连接,所述金属底板的上表面与所述微波电路印制板的下表面采用二次真空焊接工艺焊接,焊接过程中的压强值为0.04-0.06mp。

4、采用上述技术方案,在压强值为0.04-0.06mp的范围内,既满足金属底板2和微波电路印制板1在焊接过程不错位,也可显著减少非焊接区域溢出的焊料量,从而降低短路风险,减少因短路导致的废品,进而提高产品直通率,经二次真空回流焊接后,气泡的减少率可达99%,单个焊点的空洞率可小于1%,整板的空洞率可小于5%,一方面能够使得焊点可靠性和结合强度加强,焊锡的润湿性能加强,另一方面还能在使用的过程中减少对焊锡膏的使用,并且能够提高焊点适应不同环境要求,尤其高温高湿或低温高湿的环境。

5、进一步的,焊接过程中的压强值为0.05mpa。

6、采用上述技术方案,0.05mpa为二次焊接过程中最佳压强值。

7、进一步的,两次真空焊接过程中,首次选用80au20sn焊料、二次焊接选用sn96.5ag3.0cu0.5、25in75pb或90sn10sb焊料,两次焊料的厚度均为30um~50um。

8、采用上述技术方案,可使得焊接过程中,熔融后的焊料的流动性更好,在低真空氛围中,熔融焊料中的气泡就非常容易从焊料中排出。

9、进一步的,所述金属底板在对应端口焊盘的区域开有窗口,所述窗口的直径大于端口焊盘0.6-1.0mm。

10、采用上述技术方案,金属底板用于保护微波电路印制板,以提高其强度和刚性,窗口容纳端口焊盘,可使得微波电路印制板与金属底板更贴近,同时可使得端口焊盘与微波电路印制板的底面接触更加良好,同时两者采用焊料连接,保证焊接质量,窗口与端口焊盘的间隙可容纳焊料,使得焊料不容易溢出。

11、进一步的,所述金属底板的两个表面均涂覆有可焊性镀层。

12、采用上述技术方案,可使得金属底板与微波电路印制板1之间焊接有较好的焊透率。

13、进一步的,所述端口焊盘的厚度与金属底板的厚度相同。

14、采用上述技术方案,焊接后端口焊盘不突出于底板,微波模块的整体性更好。

15、与现有技术相比,本发明的有益效果是:

16、本发明提供的一种减少焊接过程溢锡的方法,通过调整金属底板和微波电路印制板真空焊接过程的压力,可显著减少非焊接区域溢出的焊料量,从而降低端口焊盘与金属底板短路风险,减少因短路导致的返修工作量,进而提高产品直通率,降低制造成本,适合该类器件的大批量生产。

技术特征:

1.一种减少焊接过程溢锡的方法,用于焊装微波模块,其特征在于:所述微波模块包括金属底板(2)和微波电路印制板(1),所述微波电路印制板(1)的上表面有微波电路(3),下表面设有端口焊盘(4),两者经金属化通孔连接,所述金属底板(2)的上表面与所述微波电路印制板(1)的下表面采用二次真空焊接工艺焊接,焊接过程中的压强值为0.04-0.06mp。

2.根据权利要求1所述的一种减少焊接过程溢锡的方法,其特征在于:焊接过程中的压强值为0.05mpa。

3.根据权利要求1所述的一种减少焊接过程溢锡的方法,其特征在于:两次真空焊接过程中,首次选用80au20sn焊料、二次焊接选用sn96.5ag3.0cu0.5、25in75pb或90snl0sb焊料,两次焊料的厚度均为30um~50um。

4.根据权利要求1所述的一种减少焊接过程溢锡的方法,其特征在于:所述金属底板(2)在对应端口焊盘(4)的区域开有窗口,所述窗口的直径大于端口焊盘0.6-1.0mm。

5.根据权利要求1所述的一种减少焊接过程溢锡的方法,其特征在于:所述金属底板(2)的两个表面均涂覆有可焊性镀层。

6.根据权利要求1所述的一种减少焊接过程溢锡的方法,其特征在于:所述端口焊盘(4)的厚度与金属底板(2)的厚度相同。

技术总结

本发明提供了一种减少焊接过程溢锡的方法,用于焊装微波模块,所述微波模块包括金属底板和微波电路印制板,所述微波电路印制板的上表面有薄膜微波电路,下表面设有端口焊盘,两者经金属化通孔连接,所述金属底板的上表面与所述微波电路印制板的下表面采用二次真空焊接工艺焊接,焊接过程中的压强值为0.04‑0.06MP。该方法通过调整金属底板与微波电路印制板焊接过程的压力,可显著减少非焊接区域溢出的焊料量,从而降低端口焊盘与底板短路风险,减少因短路导致的返修工作量,进而提高产品直通率,降低制造成本,适合该类微波模块的大批量生产。

技术研发人员:吴民

受保护的技术使用者:南京国睿微波器件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!