PCB背钻方法、控制器及设备与流程

本发明涉及pcb,尤其涉及一种pcb背钻方法、控制器及设备。

背景技术:

1、随着电子产品功能多样化及集成化的发展趋势,印制电路板(printed circuitboard,印制电路板,简称pcb)的层数和分布密度也越来越高,导致板厚和介厚的均匀性越来越差,且pcb上线路图形分布不规则性,因此,严重影响pcb背钻及阻抗的控制。目前,理论板厚/介厚计算仅按不同的pcb层进行区分,没有实现pcb板面不同位置介厚计算,因此难以达到不同背钻孔随介厚变化实现不同控深,造成背钻精度难以控制。为了解决这个问题,行业内有采用分区或分孔测板厚补偿方法,但是这种方法存在较明显误差。因此,如何提高背钻精度成为目前亟待解决的技术问题。

技术实现思路

1、本发明实施例提供一种pcb背钻方法、控制器及设备,以解决现有pcb背钻方法的背钻精度较差的问题。

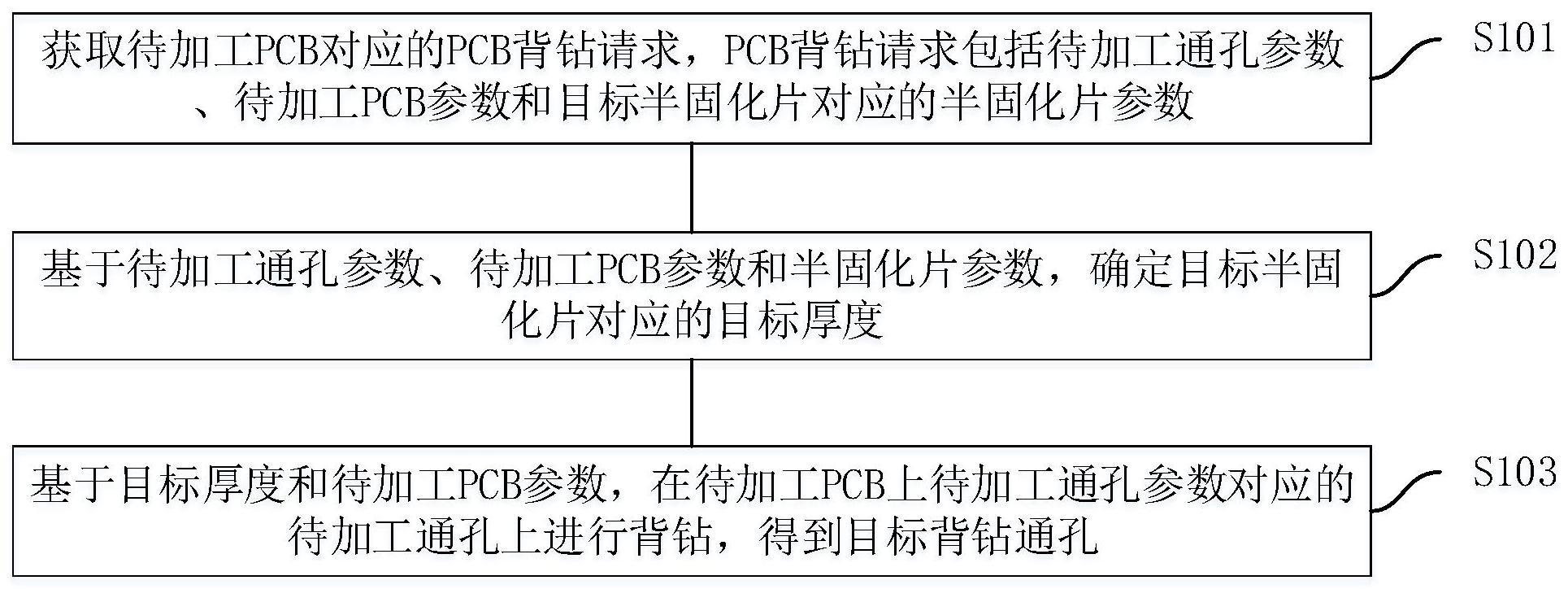

2、一种pcb背钻方法,包括:

3、获取待加工pcb对应的pcb背钻请求,所述pcb背钻请求包括待加工通孔参数、待加工pcb参数和目标半固化片对应的半固化片参数;

4、基于所述待加工通孔参数、所述待加工pcb参数和所述半固化片参数,确定所述目标半固化片对应的目标厚度;

5、基于所述目标厚度和所述待加工pcb参数,在所述待加工pcb上所述待加工通孔参数对应的待加工通孔上进行背钻,得到目标背钻通孔。

6、进一步地,所述基于所述待加工通孔参数、所述待加工pcb参数和所述半固化片参数,确定所述目标半固化片对应的目标厚度,包括:

7、基于所述待加工通孔参数和所述半固化片参数,确定局部半固化片流动区域;

8、基于所述半固化片参数和所述待加工pcb参数,确定所述局部半固化片流动区域内所述目标半固化片对应的目标厚度。

9、进一步地,所述待加工通孔参数包括待加工通孔坐标;所述半固化片参数包括半固化片流动系数;

10、所述基于所述待加工通孔参数和所述半固化片参数,确定局部半固化片流动区域,包括:

11、基于所述半固化片流动系数,确定目标流动面积;

12、基于所述待加工通孔坐标和所述目标流动面积,确定以所述待加工通孔坐标为中心的所述局部半固化片流动区域。

13、进一步地,所述基于所述半固化片参数和所述待加工pcb参数,确定所述局部半固化片流动区域内所述目标半固化片对应的目标厚度:

14、基于所述待加工pcb参数,确定所述局部半固化片流动区域内每一层pcb板的目标残铜率;

15、基于半固化片参数、所述待加工pcb参数和所述目标残铜率,确定所述局部半固化片流动区域内所述目标半固化片对应的目标厚度。

16、进一步地,所述半固化片参数包括初始半固化片厚度;所述待加工pcb参数包括初始pcb厚度和每一金属层厚度;

17、所述基于半固化片参数、所述待加工pcb参数和所述目标残铜率,确定所述局部半固化片流动区域内所述目标半固化片对应的目标厚度,包括:

18、检测所述待加工pcb对应的实际pcb厚度;

19、基于所述实际pcb厚度和所述初始pcb厚度,确定第一计算参数;

20、基于所述目标半固化片中每一金属层对应的金属层厚度和目标残铜率,确定第二计算参数;

21、基于所述初始半固化片厚度、所述第一计算参数和所述第二计算参数,确定所述待加工pcb中所述目标半固化片对应的所述目标厚度。

22、进一步地,所述基于所述实际pcb厚度和所述初始pcb厚度,确定第一计算参数,包括:根据所述实际pcb厚度和所述初始pcb厚度,确定厚度差值,将所述厚度差值与所述初始pcb厚度之间的商值确定为所述第一计算参数。

23、进一步地,所述基于所述目标半固化片中每一金属层对应的金属层厚度和目标残铜率,确定第二计算参数,包括:

24、根据所述目标半固化片中每一金属层对应的金属层厚度和目标残铜率,确定每一金属层对应的实际金属厚度;

25、将相邻两层所述金属层对应的实际金属厚度之和确定为第一目标参数,与所有所述金属层对应的实际金属厚度之和确定为第二目标参数,将所述第一目标参数与所述第二目标参数的商值,确定为第二计算参数。

26、进一步地,所述基于所述目标厚度和所述待加工pcb参数,在所述待加工pcb上所述待加工通孔参数对应的待加工通孔上进行背钻,得到目标背钻通孔,包括:

27、基于所述目标厚度和所述待加工pcb参数,确定背钻深度;

28、基于所述背钻深度,控制钻孔设备在所述待加工pcb的待加工通孔上进行背钻,得到目标背钻通孔。

29、一种背钻控制器,存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述pcb背钻方法的步骤。

30、一种自动背钻设备,包括上述的背钻控制器。

31、上述pcb背钻方法、控制器及设备,获取待加工pcb对应的pcb背钻请求,pcb背钻请求包括待加工通孔参数、待加工pcb参数和目标半固化片对应的半固化片参数,基于待加工通孔参数、待加工pcb参数和半固化片参数,确定目标半固化片对应的目标厚度,基于目标厚度和待加工pcb参数,在待加工pcb上待加工通孔参数对应的待加工通孔上进行背钻,得到目标背钻通孔,从而避免目标半固化片因流胶对背钻精度造成的影响,实现背钻的高精度控制。

技术特征:

1.一种pcb背钻方法,其特征在于,包括:

2.如权利要求1所述的pcb背钻方法,其特征在于,所述基于所述待加工通孔参数、所述待加工pcb参数和所述半固化片参数,确定所述目标半固化片对应的目标厚度,包括:

3.如权利要求2所述的pcb背钻方法,其特征在于,所述待加工通孔参数包括待加工通孔坐标;所述半固化片参数包括半固化片流动系数;

4.如权利要求2所述的pcb背钻方法,其特征在于,所述基于所述半固化片参数和所述待加工pcb参数,确定所述局部半固化片流动区域内所述目标半固化片对应的目标厚度:

5.如权利要求4所述的pcb背钻方法,其特征在于,所述半固化片参数包括初始半固化片厚度;所述待加工pcb参数包括初始pcb厚度和每一金属层厚度;

6.如权利要求5所述的pcb背钻方法,其特征在于,所述基于所述实际pcb厚度和所述初始pcb厚度,确定第一计算参数,包括:根据所述实际pcb厚度和所述初始pcb厚度,确定厚度差值,将所述厚度差值与所述初始pcb厚度之间的商值确定为所述第一计算参数。

7.如权利要求5所述的pcb背钻方法,其特征在于,所述基于所述目标半固化片中每一金属层对应的金属层厚度和目标残铜率,确定第二计算参数,包括:

8.如权利要求1所述的pcb背钻方法,其特征在于,所述基于所述目标厚度和所述待加工pcb参数,在所述待加工pcb上所述待加工通孔参数对应的待加工通孔上进行背钻,得到目标背钻通孔,包括:

9.一种背钻控制器,存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1至8任一项所述pcb背钻方法的步骤。

10.一种自动背钻设备,其特征在于,包括如权利要求9所述的背钻控制器。

技术总结

本发明公开了一种PCB背钻方法、控制器及设备,包括:获取待加工PCB对应的PCB背钻请求,PCB背钻请求包括待加工通孔参数、待加工PCB参数和目标半固化片对应的半固化片参数;基于待加工通孔参数、待加工PCB参数和半固化片参数,确定目标半固化片对应的目标厚度;基于目标厚度和待加工PCB参数,在待加工PCB上待加工通孔参数对应的待加工通孔上进行背钻,得到目标背钻通孔。本技术方案能够避免目标半固化片因流胶对背钻精度造成的影响,实现背钻的高精度控制。

技术研发人员:林淡填,刘海龙,韩雪川,吴杰

受保护的技术使用者:深南电路股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!