一种用于加速质子的高Q双spoke超导腔制备方法

本发明属于加速器,涉及一种用于加速质子的高q双spoke超导腔制备方法。

背景技术:

1、随着超导理论及技术的发展,新的超导材料不断被发现,新的超导工艺被应用到加速器领域。对于在超导谐振腔上的应用,基于铌材的超导射频腔技术比较成熟,生产工艺较其它超导材料相对简单,材料易成型,加速梯度与品质因素q值高,损耗小,参数优化空间大等优点,被广泛应用于加速器领域中。超导双spoke腔具有:较高的分路阻抗,较大的速度接受度、加速间隙拥有较强的耦合度,具有较好的电场平坦度,相邻模式的频差较大,在中低β加速段中加速效率比较高等优势,离子的速度β=离子速度/光速。由于中低β粒子在加速过程中速度变化较大,而双spoke腔具有的较大的速度接受度,有利于减少加速器腔型的种类,因此双sopke超导腔在中低β超导腔中占有很大比重。可以用在中国散裂中子源(csns)和加速器驱动嬗变研究装置(ciads)等质子、重离子加速器上。

2、传统超导双spoke腔的方案如图1所示,其在设计上,两个端盖上无淋洗口,外导体上必须开2个淋洗口和1个耦合器口,用于缓冲化学抛光(bcp)、高压纯水冲洗(hpr)和功率耦合;由于外导体与两个spoke柱连接的位置需要挖4个开口,导致外导体开口在轴向上有重叠部分,整个外导体不能开成两半,只能做为一个整体与两个spoke柱一起焊接。由于外导体与spoke柱焊接时两者均会发生较大的形变,因此两个spoke柱焊接时必须同时装配与焊接,否则由于外导体变形过大,若其中一个spoke柱焊接好了,另外一个由于外导体变形严重会出现装配不上的情况,这必然加剧装配与焊接的难度导致成品率低。并且在焊接工艺上只能采用电子束焊一次性背成型焊接,因为两个spoke柱相互遮挡,电子束不能从腔内部将spoke柱与外导体连接的地方进质量更高的正面焊接,这就存在焊接质量不高甚至焊漏的风险。外导体与spoke柱焊接完成后,需要将其中一个端盖与外导体焊接上,然后进行内表面焊缝的打磨,由于腔比较长且有两个spoke相互部分遮挡着,耦合器口是弯转设计手不能伸进去,造成焊缝打磨不方便。最后一步是将另一个端盖与外导体焊接上,只能通过两个淋洗口观察或打磨。

3、焊接完后需要进行bcp处理,处理时要注意酸液流动的均匀性或产生的h2的排放,由于设计的缺陷,无法做到酸液循环的均匀和h2的排放,这存在极大的安全风险。

4、bcp之后要进行高压纯水冲洗(hpr),由于淋洗口设计的不合理,腔内耦合器一侧存在hpr死角,并且由于淋洗口的非对称设计,hpr时腔要偏心放置旋转,由于其体积与重量均比较大,旋转时易与喷杆发生相对移动,为腔性能的提高埋下隐患。

5、通过上述分析可以确定,现有的超导双spoke腔设计有缺陷,导致spoke柱装配困难和焊接不理想,内表面机械抛光处理不方便,不利于bcp及hpr的处理,洁净组装时易受污染,影响超导腔的性能的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种用于加速质子的高q双spoke超导腔制备方法,本发明能够降低双spoke超导腔的焊接技术难度、提升内表面机械抛光的可操作性,解决缓冲化学抛光(bcp)过程中的内部抛光不均匀和排放抛光过程中产生的氢气不畅、超导腔q值不高等问题。

2、本发明的技术方案为:

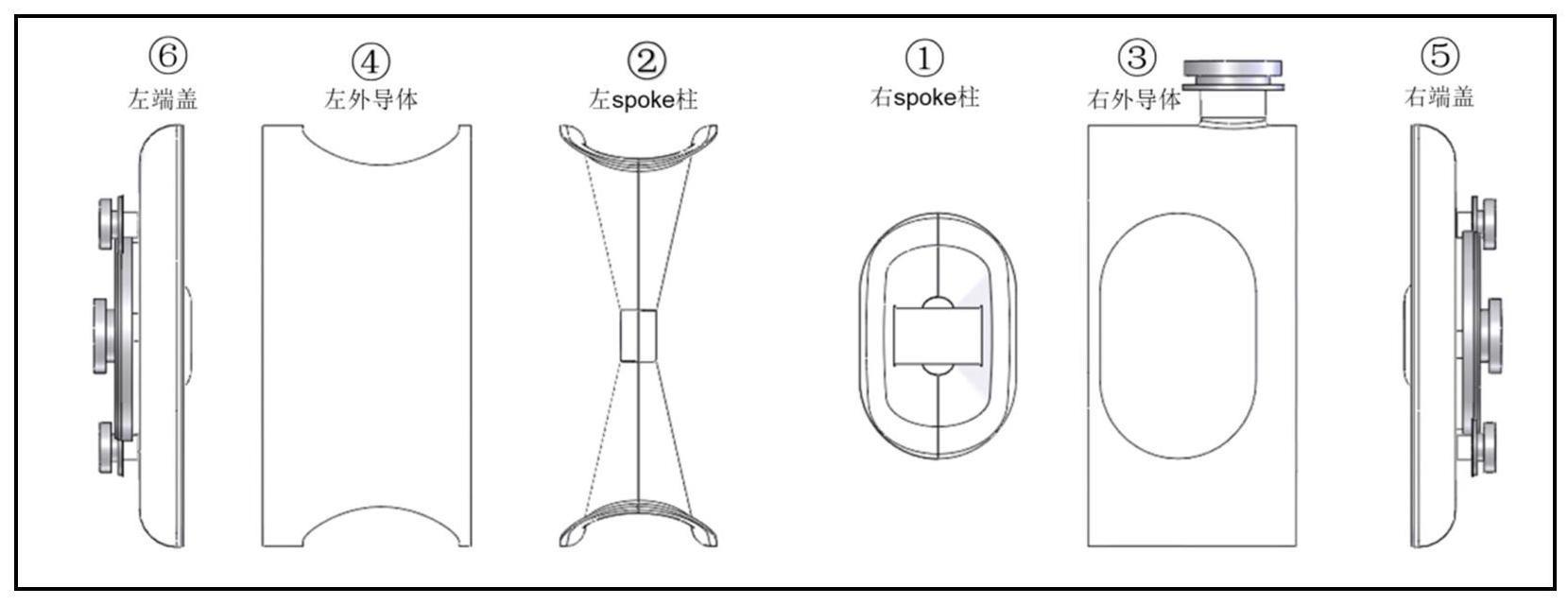

3、一种用于加速质子的高q双spoke超导腔制备方法,其步骤包括:

4、1)制备两个半片spoke柱,并将其焊接起来形成双spoke超导腔的左spoke柱;制备另外两个半片spoke柱,并将其焊接起来形成双spoke超导腔的右spoke柱;

5、2)采用两块高纯铌板制备外导体的两个半片,通过卷绕机将高纯铌板卷成圆筒状,并进行焊接、校圆。在每一外导体半片上分别铣出与左spoke柱基部匹配的孔,得到双spoke超导腔的左外导体;采用两块高纯铌板制备外导体的两个半片,通过卷绕机将高纯铌板卷成圆筒状,并进行焊接、校圆;在每一外导体半片上分别铣出与有spoke柱基部匹配的孔,得到双spoke超导腔的右外导体;

6、3)将右spoke柱与右外导体焊接形成右spoke环,将左spoke柱和左外导体焊接形成左spoke环;然后对左、右spoke环的焊缝进行打磨;

7、4)将双spoke超导腔的左端盖和左spoke环焊接一起形成左半腔,然后对左半腔的焊缝内表面进行打磨处理;

8、5)将右spoke环和左半腔进行焊接形成双spoke环,并对新的焊缝进行打磨;然后将双spoke环和右端盖焊接一块形成一个完整的双spoke腔,然后经过缓冲化学抛光和高压纯水冲洗后得到高q双spoke超导腔。

9、进一步的,采用内外均正面焊的焊接工艺将右spoke柱与右外导体焊接形成右spoke环,采用内外均正面焊的焊接工艺将左spoke柱和左外导体焊接形成左spoke环。

10、进一步的,通过背成型焊接工艺将双spoke超导腔的左端盖和左spoke环焊接一起形成左半腔。

11、进一步的,通过背成型焊接工艺将右spoke环和左半腔进行焊接形成双spoke环。

12、进一步的,所述背成型焊接工艺为:对于待焊接在一起的两部分,先通过点焊将两部分焊接在一起,然后将电子束焊机的参数调整到69kv/40ma对两部分进行2mm熔深焊接,最后再将电子束焊机的参数调整到69kv/70ma对两部分进行完全熔深焊接。

13、进一步的,利用电子束焊接技术将两个半片spoke焊接起来形成完整的spoke柱,包括左spoke柱和右spoke柱。

14、进一步的,若双spoke腔内的新焊缝需要打磨,则通过右外导体上的耦合器口进行打磨处理。

15、进一步的,所述左端盖、右端盖上分别增设淋洗口。

16、本发明具有如下特点:

17、1、外导体可以分开分别与spoke柱进行焊接,减少工作强度,保证焊接质量。

18、2、端盖增加淋洗口,便于bcp和hpr,保证了内表面的处理质量,无死角。

19、3、减少外导体的开口数量,保证腔体的q值及减少洁净组装时的污染几率。

20、4、充分利用现有的淋洗口,可以用作bcp、hpr和pt信号采集。

21、本发明的优点如下:

22、本发明优化了电磁与机械结构设计,降低装配与焊接难度,利于内表面的机械抛光、bcp及hpr处理,减少了洁净组装时腔受到污染的概率,提升开口的利用效率,提升整腔的生产效率。

技术特征:

1.一种用于加速质子的高q双spoke超导腔制备方法,其步骤包括:

2.根据权利要求1所述的方法,其特征在于,采用内外均正面焊的焊接工艺将右spoke柱与右外导体焊接形成右spoke环,采用内外均正面焊的焊接工艺将左spoke柱和左外导体焊接形成左spoke环。

3.根据权利要求1所述的方法,其特征在于,通过背成型焊接工艺将双spoke超导腔的左端盖和左spoke环焊接一起形成左半腔。

4.根据权利要求1所述的方法,其特征在于,通过背成型焊接工艺将右spoke环和左半腔进行焊接形成双spoke环。

5.根据权利要求3或4所述的方法,其特征在于,所述背成型焊接工艺为:对于待焊接在一起的两部分,先通过点焊将两部分焊接在一起,然后将电子束焊机的参数调整到69kv/40ma对两部分进行2mm熔深焊接,最后再将电子束焊机的参数调整到69kv/70ma对两部分进行完全熔深焊接。

6.根据权利要求1或2或3所述的方法,其特征在于,利用电子束焊接技术将两个半片spoke焊接起来形成完整的spoke柱,包括左spoke柱和右spoke柱。

7.根据权利要求1或2或3所述的方法,其特征在于,若双spoke腔内的新焊缝需要打磨,则通过右外导体上的耦合器口进行打磨处理。

8.根据权利要求1所述的方法,其特征在于,所述左端盖、右端盖上分别增设淋洗口。

技术总结

本发明公开了一种用于加速质子的高Q双spoke超导腔制备方法,其步骤包括:1)制备两个半片spoke柱,并将其焊接起来形成双spoke超导腔的左spoke柱;同理制备右spoke柱;2)采用两块高纯铌板制备外导体的两个半片,在每一外导体半片上分别铣出与左spoke柱基部匹配的孔,得到双spoke超导腔的左外导体;同理得到右外导体;3)将左、右spoke柱分别与左、右外导体焊接形成左、右spoke环;4)将左端盖和左spoke环焊接一起形成左半腔;5)将右spoke环和左半腔进行焊接形成双spoke环,将双spoke环和右端盖焊接,然后经过缓冲化学抛光和高压纯水冲洗后得到高Q双spoke超导腔。

技术研发人员:潘卫民,周文中,贺斐思,葛锐,戴劲,米正辉,黄彤明,马强,王子晗,戴旭文,张占军,赵辉,郑晓冰

受保护的技术使用者:中国科学院高能物理研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!