一种矿用功率器件散热装置及其制备方法与流程

本发明属于散热装置,具体涉及一种矿用功率器件散热装置及其制备方法。

背景技术:

1、矿用变流设备中(例如矿用隔爆型变频器等),频繁的开通和关断导致功率器件产生大量的热,热量无法及时导出并散发至冷却介质和空气当中,易产生积聚促使功率器件因温度过高而损坏。传统矿用散热装置的材质为铝合金,其热导率只有140-150w/mk,强度为230-250mpa,热膨胀系数达到20-30ppm/k。导散热效率低,且热交变环境下易产生机械应力,降低了功率器件的平稳高效运行寿命。甲烷是煤矿井下普遍存在的易燃气体,若因某一关键器件过热而导致失效,则容易使甲烷发生爆燃事故,造成设备和人员的损失,因此所有功率器件平稳高效的运行是煤矿安全生产的保障。为了保证功率器件不会因为过热导致失效,就需要设计合理的散热装置。

技术实现思路

1、为解决现有技术中存在的问题,本发明的目的在于提供一种矿用功率器件散热装置及其制备方法,本发明能够显著提高矿用功率器件的散热能力,保证矿用功率器件平稳高效的运行,进而保障煤矿安全生产。

2、本发明采用的技术方案如下:

3、一种矿用功率器件散热装置的制备方法,包括如下过程:

4、将粗颗粒、细颗粒、硼硅细粉和石蜡进行混炼,得到物料w1,其中;粗颗粒的粒径大于细颗粒的粒径,粗颗粒和细颗粒均采用碳化硅粉体;

5、将所述物料w1进行造粒,得到物料w2;

6、将所述物料w2进行冷压成型,得到胚体p1;

7、将所述胚体p1进行烧结,得到预制体p2;

8、在预制体p2上进行打孔处理,加工出装配孔,得到预制体p3;

9、对预制体p3进行近成型浸渗铝合金,使预制体p3内部浸渗入铝合金,形成铝碳化硅基板,并且在铝碳化硅基板表面形成用于加工散热齿板的外覆铝合金层,得到外覆铝合金的铝碳化硅复合材料坯件p4;

10、将所述外覆铝合金层加工成散热齿板,在铝碳化硅基板内部加工出冷却结构,得到所述矿用功率器件散热装置。

11、优选的,所述粗颗粒的粒径为的粒径范围为70-150μm,细颗粒的粒径范围为15-30μm,硼硅细粉的粒径范围为7-10nm,粗颗粒:细颗粒和硼硅细粉的质量比为(6-9):(1-4):(0.5-1),石蜡的质量占粗颗粒、细颗粒和硼硅细粉总质量的7%-9%。

12、优选的,将粗颗粒、细颗粒、硼硅细粉和石蜡进行混炼时,混炼温度为90-110℃,混炼时间为1-2h。

13、优选的,将物料w2过60目筛,用筛下物进行冷压成型,得到胚体p1。

14、优选的,冷压成型的压力为8-12mpa,保压时间为15-25s。

15、优选的,将所述胚体p1进行烧结时,烧结温度为1000-1100℃,烧结时间为30-50min;

16、烧结时加热的具体过程包括:

17、从室温升温至200℃,用时1-2h;从200℃升温至400℃,用时2-3h;在400℃下保温1-2h;从400℃升温至600℃,用时60-100min;在600℃下保温2-3h;从600℃升温至烧结温度,用时30min-1h。

18、优选的,所述铝合金材质为zl102系列;

19、对预制体p3进行近成型浸渗铝合金时,浸渗温度为695-715℃,浸渗压力为3-6mpa,保压时间为10-25min。

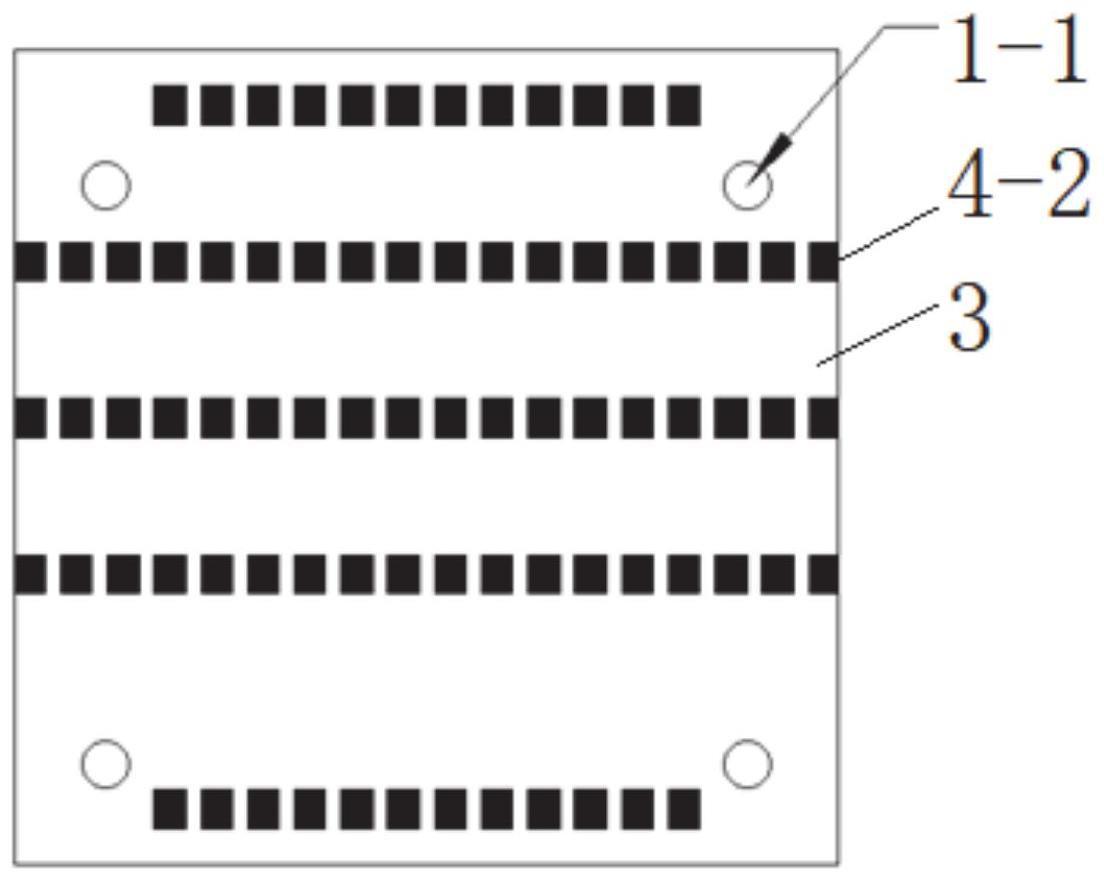

20、优选的,散热齿板采用平行齿板或星点状齿板;

21、将所述外覆铝合金层加工成散热齿板后,在散热齿板表面做氧化发黑处理。

22、优选的,铝碳化硅基板内部的冷却结构包括设置于铝碳化硅基板内部的冷却腔,以及沿所述冷却腔走向排布的铜管;

23、所述冷却腔采用s型腔或z型腔。

24、本发明还提供了一种矿用功率器件散热装置,所述矿用功率器件散热装置通过本发明如上所述的制备方法制得。

25、本发明具有如下有益效果:

26、本发明中采用粗颗粒、细颗粒和硼硅细粉加工而成的碳化硅多孔陶瓷(即预制体p2),粗颗粒、细颗粒按一定比例进行颗粒级配,加上不同比例的硼硅细粉后,经高温烧结,在粗、细颗粒间形成氧化硅-氧化硼的二元强化结合相,获得体分、强度可调的多孔碳化硅陶瓷。在预制体p2上进行打孔处理,加工出装配孔,为最终成品结构减少了加工量,降低了加工难度,解决制造成本。对预制体p3进行近成型浸渗铝合金时,使预制体p3内部浸渗入铝合金,形成铝碳化硅基板,形成的铝碳化硅基板相比于传统的铸铝基板,导热效率、强度和抗热稳定性均有大幅提升,因此本发明能够及时将功率器件运行产生的热量传递至散热齿,且降低了功率器件与散热基板间的机械应力,极大提升了大功率器件运行的效率和稳定性。本发明对预制体p3进行近成型浸渗铝合金时,还在铝碳化硅基板表面形成用于加工散热齿板的外覆铝合金层,因此,本发明的散热齿板与铝碳化硅基板几乎为一体结构,因此本发明散热齿板与铝碳化硅基板之间的热应力较小,确保了本发明矿用功率器件散热装置的平稳高效运行寿命。本发明对预制体p3进行近成型浸渗铝合金,因此降低了加工余量,减少了加工成本。本发明还在铝碳化硅基板内部加工出冷却结构,因此通过该冷却结构能够进一步有效提高矿用功率器件散热装置的散热能力,保证功率器件不会因为过热导致失效。综上可以看出,本发明能够显著提高矿用功率器件的散热能力,保证矿用功率器件平稳高效的运行,进而保障煤矿安全生产。

27、进一步的,散热齿板采用平行齿板或星点状齿板,增加了齿面与空气的接触,提升了散热效率。在散热齿板表面做氧化发黑处理可在增加散热齿与空气接触面的基础上利用热辐射的方式,形成介质散热+辐射散热双增强散热机制,极大的提高了散热效率,及时将功率器件工作产生的热量散发至空气中。

28、进一步的,本发明铝碳化硅基板内部的冷却结构中冷却腔采用s型腔或z型腔,沿冷却腔走向排布的铜管,保证了铜管与铝碳化硅基板间的接触面,铜管导热性能优良,形成铝碳化硅基板内部导散热机制,增加了功率器件的导散热效率。

技术特征:

1.一种矿用功率器件散热装置的制备方法,其特征在于,包括如下过程:

2.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,所述粗颗粒的粒径为的粒径范围为70-150μm,细颗粒的粒径范围为15-30μm,硼硅细粉的粒径范围为7-10nm,粗颗粒:细颗粒和硼硅细粉的质量比为(6-9):(1-4):(0.5-1),石蜡的质量占粗颗粒、细颗粒和硼硅细粉总质量的7%-9%。

3.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,将粗颗粒、细颗粒、硼硅细粉和石蜡进行混炼时,混炼温度为90-110℃,混炼时间为1-2h。

4.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,将物料w2过60目筛,用筛下物进行冷压成型,得到胚体p1。

5.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,冷压成型的压力为8-12mpa,保压时间为15-25s。

6.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,将所述胚体p1进行烧结时,烧结温度为1000-1100℃,烧结时间为30-50min;

7.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,所述铝合金材质为zl102系列;

8.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,散热齿板采用平行齿板或星点状齿板;

9.根据权利要求1所述的一种矿用功率器件散热装置的制备方法,其特征在于,铝碳化硅基板内部的冷却结构包括设置于铝碳化硅基板内部的冷却腔,以及沿所述冷却腔走向排布的铜管;

10.一种矿用功率器件散热装置,其特征在于,所述矿用功率器件散热装置通过权利要求1-9任意一项所述的制备方法制得。

技术总结

本发明公开了一种矿用功率器件散热装置及其制备方法,方法包括将粗颗粒、细颗粒、硼硅细粉和石蜡进行混炼,得物料W1;将物料W1进行造粒,得物料W2;将物料W2进行冷压成型,得胚体P1;将胚体P1进行烧结,得预制体P2;在预制体P2上进行打孔处理,得预制体P3;对预制体P3进行近成型浸渗铝合金,使预制体P3内部浸渗入铝合金,形成铝碳化硅基板,并且在铝碳化硅基板表面形成用于加工散热齿板的外覆铝合金层,得外覆铝合金的铝碳化硅复合材料坯件P4;将外覆铝合金层加工成散热齿板,在铝碳化硅基板内部加工出冷却结构,得矿用功率器件散热装置。本发明能够显著提高矿用功率器件的散热能力,保证矿用功率器件平稳高效的运行,进而保障煤矿安全生产。

技术研发人员:闫明伟,王佳浩,何娟,汪震

受保护的技术使用者:洛阳亿特立新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!