一种IC载板退锡方法及其应用与流程

本发明涉及ic载板生产,尤其是指一种ic载板退锡方法及其应用。

背景技术:

1、ic 载板又称封装基板,是连接并传递裸芯片(die)与印刷电路板(pcb)之间信号的载体, 功能主要是保护电路、固定线路与导散余热,是封装制程中的关键部件; ic 载板由 hdi(高密互联)技术发展而来,而hdi由普通pcb板发展得到,典型的pcb板就是利用蚀刻未被锡或锡合金层覆盖的镀铜层而保留镀成图形的锡层或锡合金层及其覆盖的底铜,因镀锡或锡合金过程如同在铜箔上印制图形,所以简称为印刷线路板。蚀刻结束后对锡或锡合金层的处理工艺一般分为两种,一种是保留,做成锡或锡合金层印制板;另一种是将其退除后镀其他镀层。

2、pcb上的锡或锡合金层可以用退锡剂去除,铜底材进行镀锡后,在铜锡结合部之间会形成0.05-0.1μm的铜锡合金层,而表面的锡层由于钝化膜的存在,也很难有效去除。为了降低成本以及绿色环保,部分ic 载板仍会采用沉锡或者锡合金的方法进行表面处理, 而基于ic载板的高精细度要求,在去除锡或锡合金层的过程中,如何保障ic载板的完整性也是现如今所面临的的技术难题。

3、cn 101962776a中国发明专利申请公开了一种退锡剂,是由以下组分配制而成,各组分的含量如下:70%硝酸500-650g/l;盐酸50-70g/l;硝酸铁4.3-8.6g/l、三氯化铁2.9-5.8g/l或六水三氯化铁4.8-9.7g/l;有机酸类络合剂0.5-25g/l;水溶性有机胺1-50g/l,铜的有机缓蚀剂1-10g/l,稳定剂1-2g/l,表活剂1-5g/l,小分子醇0.1-1g/l,余量为水。该退锡剂可以很快的完全退除锡或锡合金层,退镀过程基本不产生或很少产生含氮氧化物的盐雾,具有淤泥量少、退镀液寿命长、对底层的铜没有强烈腐蚀、底材光亮等优点。

4、cn 113564602a中国发明专利申请公开了一种线路板用单液型剥锡液,包括以下按质量百分比计算的组分:硝酸铁4-10%,三氯化铁1-3%,柠檬酸5-15%,氨基磺酸0.5-2%,尿素0.5-1.5%,盐酸0.5-1 .5%,bta0.5-2%,68%硝酸30-40%,水40-50%。该ic载板用单液型剥锡液,可专用于线路板,具有退锡时烟雾小、不易沉淀、咬铜速率小的优点。

5、上述退锡剂均能够产生较好的退锡效果,但是加入的硝酸含量较高,腐蚀性较大,对于精细度指标的ic载板而言,会造成较大的损伤,且增大了废液处理的难度和对环境的危害。同时,有机缓蚀剂选为苯并三氮唑,毒性较强。稳定剂为硫脲、硫脲衍生物或尿素等,硫脲不稳定,使得体系不稳定;尿素含氮量高,加大了后续废液处理的难度。

6、因此,急需研究一种ic载板退锡方法,在较低硝酸含量下,能够产生良好的退锡效果,且成分环保,毒性小,稳定性佳,后续可以从废液中回收纯度较高的金属锡。

技术实现思路

1、针对现有技术的缺点,本发明提供一种ic载板退锡方法,通过两段退锡步骤对ic载板进行退锡处理,退锡一段中采用硝酸对ic载板的锡层进行处理,同时为了控制退锡速率以及防止对铜的腐蚀,加入了氯化铜;退锡二段进一步对ic载板残余的锡层以及铜锡合金层进行退锡处理,同时在铜层表面形成均匀、致密的缓蚀膜,防止铜层产生过蚀现象;两步骤结合,使得ic载板退锡完全,退锡后的产品光亮。同时,采用的无机退锡液和ic载板退锡液成分简单、安全环保,且使用方便,退锡功效显著,退锡后铜层光亮。

2、为了解决上述问题,本发明提出以下技术方案:

3、一种ic载板退锡方法,依次包括退锡一段和退锡二段;所述退锡一段采用无机退锡液,退锡温度20-35℃,退锡时间15-30s;所述退锡二段采用ic载板退锡液,退锡温度20-35℃,退锡时间15-30s;

4、按质量分数计,所述ic载板退锡液包括以下成分:硝酸15-22%,盐酸2-8%,络合剂15-25%,缓蚀剂0.1-5%,余量的水;

5、所述络合剂为乳酸、丁二酸和柠檬酸的混合物;

6、所述缓蚀剂为聚乙烯吡咯烷酮和乙二胺四乙酸盐的混合物;

7、所述无机退锡液包括以下成分:硝酸15-20wt%,氯化铜2-6wt%和余量的水。

8、优选的,所述硝酸的浓度为65-70%,所述盐酸的浓度为30-38%。

9、优选的,所述络合剂中,乳酸、丁二酸和柠檬酸的质量比为1:0.6-1:1-1.4。

10、优选的,所述聚乙烯吡咯烷酮的分子量为8000-10000。

11、优选的,所述缓蚀剂中,聚乙烯吡咯烷酮和乙二胺四乙酸盐的质量比为1-3:1。

12、优选的,所述乙二胺四乙酸盐选自乙二胺四乙酸二钠、乙二胺四乙酸二钾中的至少一种。

13、优选的,按质量分数计,所述ic载板退锡液由以下成分组成:硝酸15-20%,盐酸2-6%,络合剂15-22%,缓蚀剂0.1-2%,水余量。

14、优选的,所述无机退锡液包括以下成分:硝酸15-20wt%,氯化铜4-6wt%和余量的水。

15、优选的,所述ic载板退锡液的制备方法为,将硝酸、盐酸、络合剂、缓蚀剂和余量的水搅拌混合得到。

16、同时,本发明还提供上述的ic载板退锡方法在ic载板制备中的应用。

17、有益效果

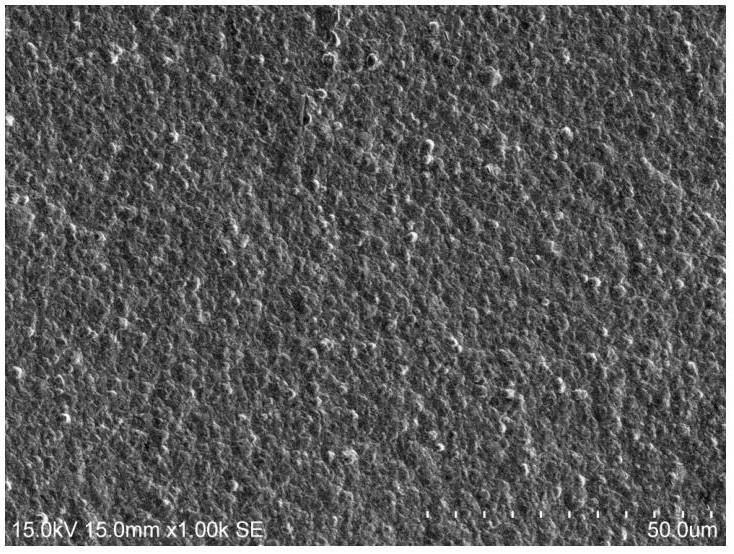

18、(1)本发明提供一种ic载板退锡方法,通过两段退锡步骤对ic载板进行退锡处理,退锡一段中采用硝酸对ic载板的锡层进行处理,同时为了控制退锡速率以及防止对铜的腐蚀,加入了氯化铜;退锡二段进一步对ic载板残余的锡层以及铜锡合金层进行退锡处理,同时在铜层表面形成均匀、致密的缓蚀膜,防止铜层产生过蚀现象;两步骤结合,使得ic载板退锡完全,退锡后的产品光亮、平整。

19、(2)本发明提供一种ic载板退锡方法,退锡二段中,采用复配酸与锡层反应,使锡以二价锡形式存在;复配的络合剂能够络合二价锡,抑制四价锡的形成,从而避免沉淀的生成;复配的缓释剂,能够在铜层形成均匀、致密的缓蚀膜,防止铜层产生过蚀现象,抑制溶液中的二价铜离子的产生,进而抑制四价锡的形成。即络合剂和缓蚀剂的加入,能够与硝酸、盐酸相互作用,提高ic载板退膜液的稳定性,延长其使用寿命,同时,还能够保护铜层,平衡退锡速率,防止退锡速率过快导致的铜层过蚀现象的发生。

20、(3)本发明提供一种ic载板退锡方法,采用的无机退锡液和ic载板退锡液成分简单、安全环保,且使用方便,退锡功效显著,退锡后铜层光亮;可应用于ic载板的制备过程中。

技术特征:

1.一种ic载板退锡方法,其特征在于,依次包括退锡一段和退锡二段;所述退锡一段采用无机退锡液,退锡温度20-35℃,退锡时间15-30s;所述退锡二段采用ic载板退锡液,退锡温度20-35℃,退锡时间15-30s;

2.如权利要求1所述的ic载板退锡方法,其特征在于,所述硝酸的浓度为65-70%,所述盐酸的浓度为30-38%。

3.如权利要求2所述的ic载板退锡方法,其特征在于,所述络合剂中,乳酸、丁二酸和柠檬酸的质量比为1:0.6-1:1-1.4。

4.如权利要求3所述的ic载板退锡方法,其特征在于,所述聚乙烯吡咯烷酮的分子量为8000-10000。

5.如权利要求4所述的ic载板退锡方法,其特征在于,所述缓蚀剂中,聚乙烯吡咯烷酮和乙二胺四乙酸盐的质量比为1-3:1。

6.如权利要求5所述的ic载板退锡方法,其特征在于,所述乙二胺四乙酸盐选自乙二胺四乙酸二钠、乙二胺四乙酸二钾中的至少一种。

7.如权利要求6所述的ic载板退锡方法,其特征在于,按质量分数计,所述ic载板退锡液由以下成分组成:硝酸15-20%,盐酸2-6%,络合剂15-22%,缓蚀剂0.1-2%,水余量。

8.如权利要求7所述的ic载板退锡方法,其特征在于,所述无机退锡液包括以下成分:硝酸15-20wt%,氯化铜4-6wt%和余量的水。

9.如权利要求8所述的ic载板退锡方法,其特征在于,所述ic载板退锡液的制备方法为,将硝酸、盐酸、络合剂、缓蚀剂和余量的水搅拌混合得到。

10.如权利要求1所述的ic载板退锡方法在ic载板制备中的应用。

技术总结

本发明公开一种IC载板退锡方法及其应用,涉及IC载板生产技术领域。一种IC载板退锡方法,依次包括退锡一段和退锡二段;所述退锡一段采用无机退锡液,退锡温度20‑35℃,退锡时间15‑30s;所述退锡二段采用IC载板退锡液,退锡温度20‑35℃,退锡时间15‑30s;按质量分数计,所述IC载板退锡液包括以下成分:硝酸15‑22%,盐酸2‑8%,络合剂15‑25%,缓蚀剂0.1‑5%,余量的水。本发明的方法,通过两段退锡步骤对IC载板进行退锡处理,使得IC载板退锡完全,退锡后的产品光亮、平整在较低硝酸含量下,能够产生良好的退锡效果,且成分环保,毒性小,稳定性佳。

技术研发人员:郝意,黄志齐,王扩军,韦金宇

受保护的技术使用者:深圳市板明科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!