印制电路板及其焊盘孔加工方法和电子设备与流程

本发明适用于电路板加工,尤其涉及一种印制电路板及其焊盘孔加工方法和电子设备。

背景技术:

1、焊盘孔技术作为高密度互连电路板产品中的常规加工工艺,在降低加工成本和减少信号残桩等多个方面优于传统的多阶盲孔,近年来在加工规格和产品应用种类等方面具有良好的发展。

2、当前印制电路板厂对于焊盘孔的加工方式,主要为先使用机械钻孔,钻孔时控制其加工深度,如l1-4互联,在目标层第四层的对应位置设置焊盘,控深钻孔不钻到铜面,会保留一部分的介质,然后使用激光钻对这些介质进行灼烧,将剩余介质烧蚀完并露出底部l4的焊盘后,进行除胶以及电镀,得到相应的焊盘孔。然而,激光加工的方式无法精确地定深加工,只会一直灼烧介质,该过程存在部分区域底铜暴露后,激光依然继续发射,而铜箔表面的轮廓如果呈过度凹凸不平的形状,就会导致激光反射至孔壁上,并烧蚀掉孔壁上的介质,导致电镀后孔壁的凹凸度极差,在可靠性方面具有较大的风险。

3、因此,在电路板加工过程中,如何提高焊盘孔加工后孔壁的可靠性成为亟待解决的问题。

技术实现思路

1、有鉴于此,本发明实施例提供了一种印制电路板及其焊盘孔加工方法和电子设备,以解决在现有的焊盘孔加工方法中,激光加工时底部铜箔的反射导致最终孔壁的可靠性较低的问题。

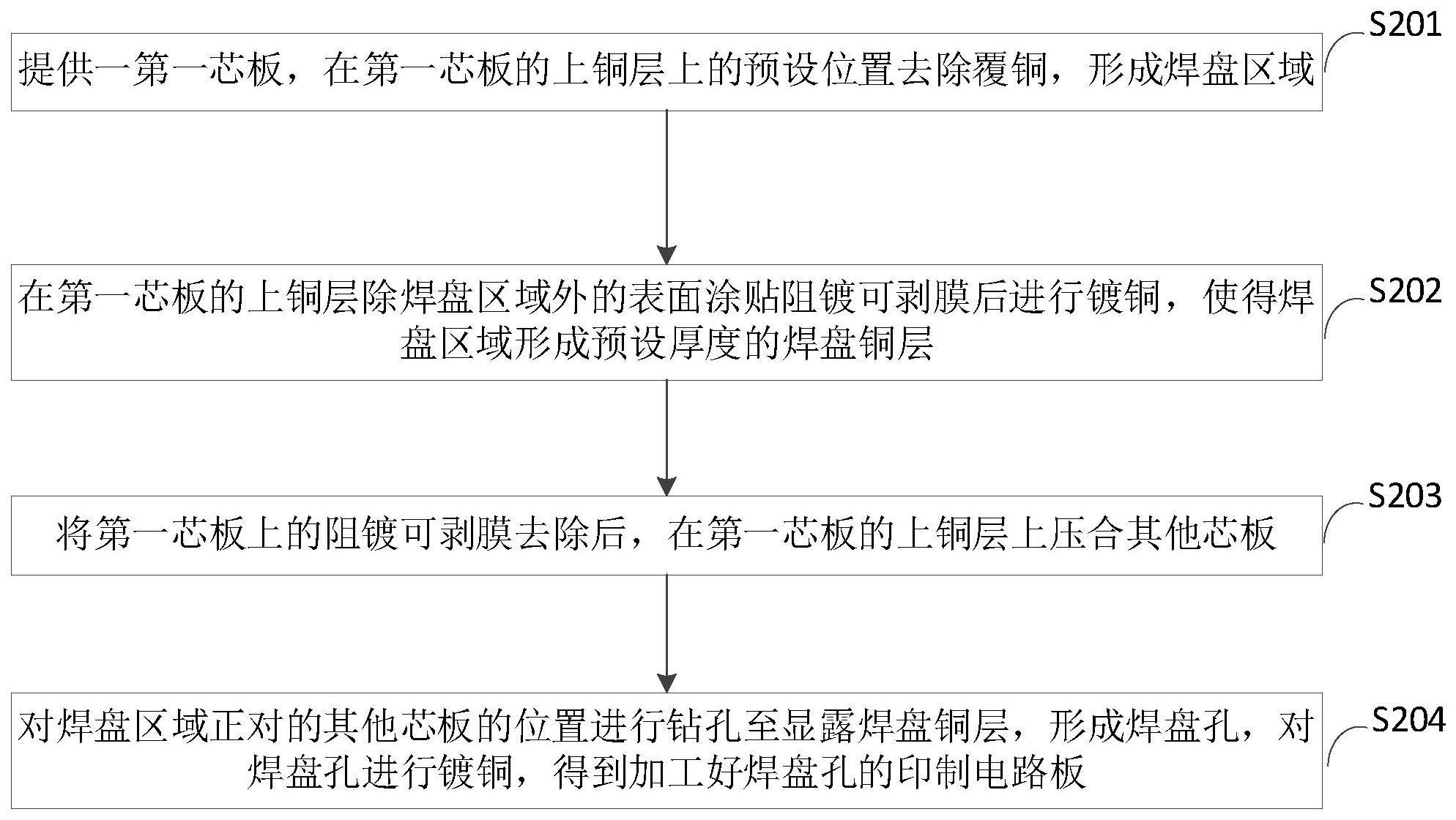

2、第一方面,本发明实施例提供一种印制电路板的焊盘孔加工方法,所述焊盘孔加工方法包括:

3、提供一第一芯板,在所述第一芯板的上铜层上的预设位置去除覆铜,形成焊盘区域;

4、在所述第一芯板的上铜层除所述焊盘区域外的表面涂贴阻镀可剥膜后进行镀铜,使得所述焊盘区域形成预设厚度的焊盘铜层;

5、将所述第一芯板上的所述阻镀可剥膜去除后,在所述第一芯板的上铜层上压合其他芯板;

6、对所述焊盘区域正对的所述其他芯板的位置进行钻孔至显露所述焊盘铜层,形成焊盘孔,对所述焊盘孔进行镀铜,得到加工好焊盘孔的印制电路板。

7、可选的,在所述第一芯板的上铜层上的预设位置去除覆铜,形成焊盘区域,包括:

8、对所述第一芯板的上铜层进行贴膜和曝光显影;

9、蚀刻去除显影后的上铜层上的预设位置的覆铜,形成焊盘区域。

10、可选的,在所述第一芯板的上铜层上压合其他芯板,包括:

11、在所述第一芯板的上铜层上压合铜箔、绝缘板和第二芯板,得到电路板。

12、可选的,绝缘板包括第一绝缘板和第二绝缘板;

13、所述在所述第一芯板的上铜层上压合铜箔、绝缘板和第二芯板,得到多层电路板,包括:

14、按照所述铜箔、所述第一绝缘板、所述第二芯板、所述第二绝缘板和所述第一芯板的上下排列顺序,将所述铜箔、所述第一绝缘板、所述第二芯板、所述第二绝缘板和所述第一芯板层压为电路板。

15、可选的,对所述焊盘区域正对的所述其他芯板的位置进行钻孔至显露所述焊盘铜层,形成焊盘孔,包括:

16、使用机械控深钻对所述焊盘区域正对的所述其他芯板的位置进行钻孔,得到第一焊盘孔;

17、使用激光钻对所述第一焊盘孔的底部进行烧蚀,直至所述第一焊盘孔的底部显露所述焊盘铜层,得到焊盘孔。

18、可选的,使用机械控深钻对所述焊盘区域正对的所述其他芯板的位置进行钻孔,得到第一焊盘孔,包括:

19、获取所述焊盘区域对应的预设宽度、预设长度和预设深度;

20、根据所述焊盘区域、所述预设宽度和所述预设长度确定所述机械控深钻的加工路径;

21、基于所述预设深度,控制所述机械控深钻沿着所述加工路径在所述其他芯板的位置进行钻孔,得到第一焊盘孔。

22、可选的,所述预设深度为所述铜箔、所述第一绝缘板和所述第二芯板的厚度之和。

23、第二方面,本发明实施例提供一种印制电路板,所述印制电路板包括:第一芯板和在所述第一芯板上压合其他芯板形成的电路板,所述第一芯板包括由焊盘铜层构成的焊盘区域,所述其他芯板上开设有焊盘孔,所述焊盘孔正对所述焊盘区域,所述焊盘孔的底部连接所述焊盘铜层,所述焊盘孔的孔壁上覆盖有铜层。

24、可选的,所述印制电路板还包括:

25、印制电路,所述印制电路与所述焊盘铜层连接,形成通路网络。

26、第二方面,本发明实施例提供一种电子设备,所述电子设备包括印制电路板,所述印制电路板包括:第一芯板、在所述第一芯板上压合其他芯板形成的电路板以及在所述电路板上制作的印制电路;

27、所述第一芯板包括由焊盘铜层构成的焊盘区域,所述其他芯板上开设有焊盘孔,所述焊盘孔正对所述焊盘区域,所述焊盘孔的底部连接所述焊盘铜层,所述焊盘孔的孔壁上覆盖有铜层;

28、所述印制电路与所述焊盘铜层连接,形成通路网络。

29、本发明实施例与现有技术相比存在的有益效果是:提供一第一芯板,在第一芯板的上铜层上的预设位置去除覆铜,形成焊盘区域,在第一芯板的上铜层除焊盘区域外的表面涂贴阻镀可剥膜后进行镀铜,使得焊盘区域形成预设厚度的焊盘铜层,将第一芯板上的阻镀可剥膜去除后,在第一芯板的上铜层上压合其他芯板,对焊盘区域正对的其他芯板的位置进行钻孔至显露焊盘铜层,形成焊盘孔,对焊盘孔进行镀铜,得到加工好焊盘孔的印制电路板,通过去除上铜层上预设位置的凹凸不平的覆铜,并在焊盘区域形成预设厚度的焊盘铜层,基于结构平整的焊盘铜层来加工焊盘孔,不会将激光反射至焊盘孔的孔壁上,使得电镀后的孔壁的光滑性较好,提高了加工好的印制电路板的可靠性。

技术特征:

1.一种印制电路板的焊盘孔加工方法,其特征在于,所述焊盘孔加工方法包括:

2.根据权利要求1所述的焊盘孔加工方法,其特征在于,所述在所述第一芯板的上铜层上的预设位置去除覆铜,形成焊盘区域,包括:

3.根据权利要求1所述的焊盘孔加工方法,其特征在于,所述在所述第一芯板的上铜层上压合其他芯板,包括:

4.根据权利要求3所述的焊盘孔加工方法,其特征在于,所述绝缘板包括第一绝缘板和第二绝缘板;

5.根据权利要求4所述的焊盘孔加工方法,其特征在于,所述对所述焊盘区域正对的所述其他芯板的位置进行钻孔至显露所述焊盘铜层,形成焊盘孔,包括:

6.根据权利要求5所述的焊盘孔加工方法,其特征在于,所述使用机械控深钻对所述焊盘区域正对的所述其他芯板的位置进行钻孔,得到第一焊盘孔,包括:

7.根据权利要求6所述的焊盘孔加工方法,其特征在于,所述预设深度为所述铜箔、所述第一绝缘板和所述第二芯板的厚度之和。

8.一种印制电路板,其特征在于,所述印制电路板包括:第一芯板和在所述第一芯板上压合其他芯板形成的电路板,所述第一芯板包括由焊盘铜层构成的焊盘区域,所述其他芯板上开设有焊盘孔,所述焊盘孔正对所述焊盘区域,所述焊盘孔的底部连接所述焊盘铜层,所述焊盘孔的孔壁上覆盖有铜层。

9.根据权利要求8所述的印制电路板,其特征在于,所述印制电路板还包括:

10.一种电子设备,其特征在于,所述电子设备包括印制电路板,所述印制电路板包括:第一芯板、在所述第一芯板上压合其他芯板形成的电路板以及在所述电路板上制作的印制电路;

技术总结

本发明适用于电路板加工技术领域,尤其涉及一种印制电路板及其焊盘孔加工方法和电子设备。本发明在第一芯板的上铜层上的预设位置去除覆铜,形成焊盘区域,在第一芯板的上铜层除焊盘区域外的表面涂贴阻镀可剥膜后进行镀铜,使得焊盘区域形成预设厚度的焊盘铜层,将第一芯板上的阻镀可剥膜去除后,在第一芯板的上铜层上压合其他芯板,对焊盘区域正对的其他芯板的位置进行钻孔至显露焊盘铜层,形成焊盘孔,对焊盘孔进行镀铜,得到加工好焊盘孔的印制电路板,通过去除上铜层上预设位置的凹凸不平的覆铜,形成结构平整的焊盘铜层来加工焊盘孔,不会将激光反射至焊盘孔的孔壁上,使得电镀后的孔壁的光滑性较好,提高了加工好的印制电路板的可靠性。

技术研发人员:周进群,李鹏杰,李智,杨中瑞,刘振波

受保护的技术使用者:深南电路股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!