一种氧化铟锡印制电路板的制作方法与流程

本发明涉及电路板制作,特别涉及一种氧化铟锡印制电路板的制作方法。

背景技术:

1、在电子行业,线路板已经成为一个必不可少的零部件。通常pcb主要功能是用于构成传递信息的导线。在气体涡轮、喷气引擎以及火箭引擎等高科技领域,ito(氧化铟锡)印制电路板技术被广泛地应用,因此ito印制电路板技术成为人们研发设计的主要方向之一。

2、ito膜是一种铟和锡的混合物,由90%in2o3和10% sno2混合而成,颜色为透明的茶色或黄灰色,一般常用于led、平板显示屏、等离子显示屏、触摸屏、抗静电镀膜、emi屏蔽的透明传导镀膜、太阳能电池等,ito主要的特性是其电学传导和光学透明的组合。ito膜通常是通过物理气相沉积或者溅射沉积技术的方法沉积到某个承载表面上形成。

3、氧化铟锡印制电路板主要是采用氧化铟锡膜和高频材料混压而成。通过精确计算ito阻值,提前设计好ito图形线路,同时考虑过程受高温高压后的阻值变化以及混合高频材料后的阻值变化,做好预补偿,从而控制好ito的成品阻值及耦合度,最终实现氧化铟锡电路板的制作。

4、目前氧化铟锡印制电路板在压合过程,存在以下技术问题。具体地,在压合前,需要采用激光在ito膜上刻出线圈,再将ito膜线圈通过对位铆合技术将ito线圈与做好的高频电路板混压在一起。在混压的过程中,必须保证ito膜上的线圈与印制板上的线圈相互错开且同心居中,即ito膜上的线圈居中于高频印制板上的线圈间隙中,同时ito膜上的线圈与相邻的高频印制板上的线圈之间不能有超过2mil的偏移度。

5、但是,在制作过程,由于ito膜线圈区域以外不能压在高频印制板上,需要铣空线圈以外的ito膜的opp透明承载膜,如完全铣空opp膜,因此,导致ito膜与高频印制板之间无法定位,因此使得ito膜线圈在压合过程存在较大的偏移度,如无法保证ito膜线圈与高频印制板上的线圈居中,无法保证偏移度<+/-2mil,从而导致整个ito印制板功能失效。

6、为了克服上述问题,行业内基本上采用不铣空opp膜的做法,即利用该整张opp膜去做定位,压后再将无用的opp膜铣掉,但是,在实践中,压合后会残留多余opp膜在印制板线圈以外的区域,如采用控深方式铣掉opp膜,则存在多个问题:(1)存在介质层不平整,dk和df偏差大;(2)底层线圈容易被铣坏,功能失效;(3)线圈镀金层无法完全露出,不能焊接器件。(4)对整个信号传输和信号屏蔽效果有较大的影响。

技术实现思路

1、有鉴于此,本发明提供了一种可以解决上述技术问题的氧化铟锡印制电路板的制作方法。

2、一种氧化铟锡印制电路板的制作方法,其包括如下步骤:

3、step101:制作印制板:开料--钻孔--成型--外层线路--一铜--外层线路--二铜--外层蚀刻--aoi--外层线路-表面处理--外层蚀刻--测试,所钻的孔包括设置在印制板的外边框的第一定位孔;

4、step102:制作ito膜:

5、step1021:提供opp透明薄膜以用作载体,溅射沉积前清洁opp透明薄膜表面,保证无褶皱、粉尘;

6、step1022:磁控溅射机预热1-2h;

7、step1023:将opp膜放入磁控溅射机,整张溅射ito膜,保证厚度100+/-10%nm,方阻100+/-5%ω;

8、step103:加工用于承载ito的opp膜:

9、step1031:按图纸要求,采用激光刻出ito膜线圈线路,精度控制+/-5%,并刻出第二定位孔;

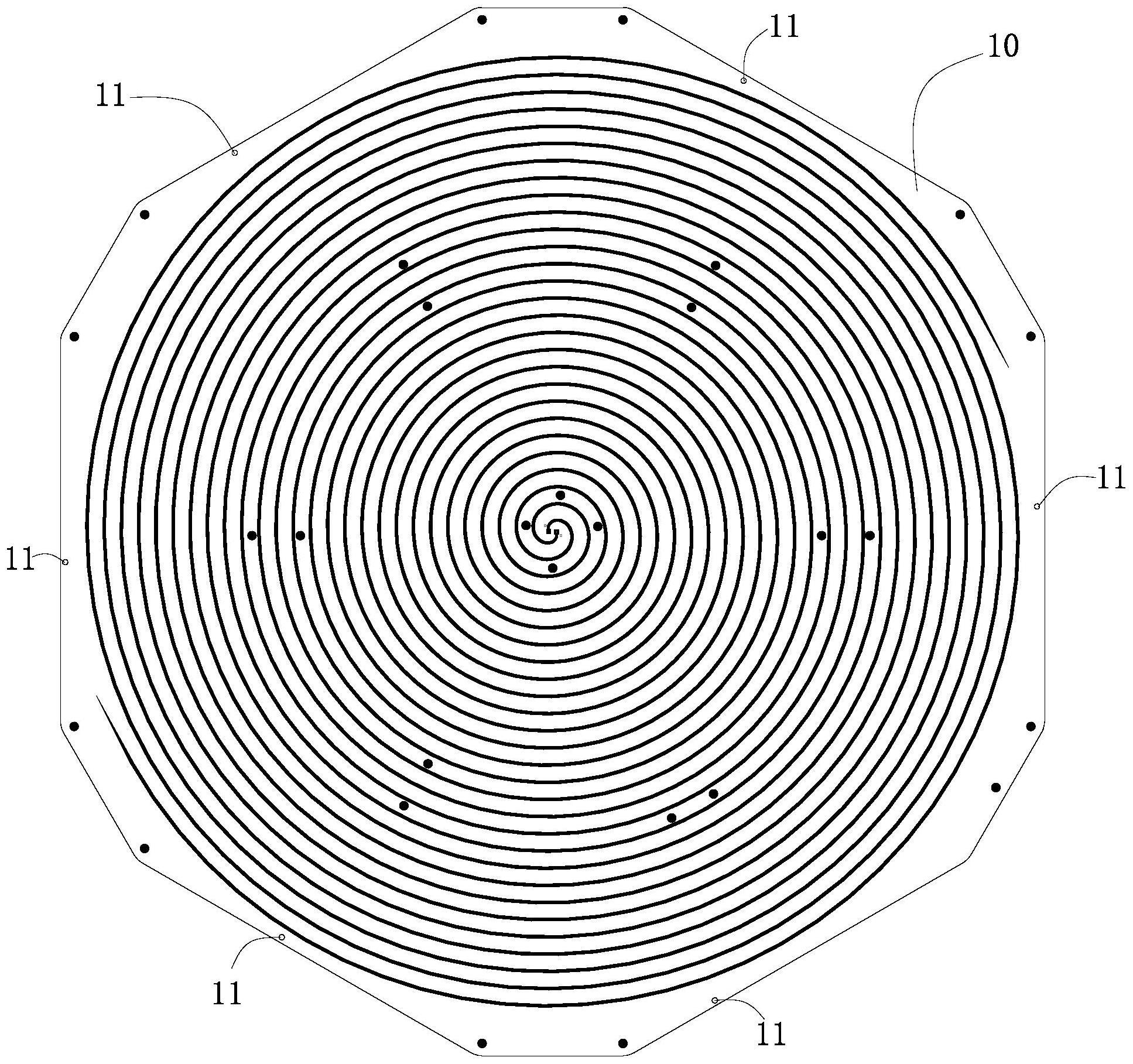

10、step1032:按图纸设计要求,对opp膜上的ito膜线圈以外的区域进行铣削以形成至少三条太阳线,该至少三条太阳线等间隔角度分布,所述第二定位孔位于所述太阳线上;

11、step1033:按图纸设计要求,将opp膜上的ito膜线圈以外的区域除至少三条所述太阳线以外全部铣空;

12、step104:压合:

13、step1041:提供至少一张pp膜,将承载ito的opp膜、pp膜和印制板预叠,同时使第一、第二定位孔对齐并铆钉定位;

14、step1042:压合升温速率控制2.0+/-0.5℃/min,最高压力360psi,最高料温195℃,设置13-18min上全压,保温保压40-60min,制得氧化铟锡印制电路板。

15、进一步地,在步骤step101中,所述外层线路为螺旋线圈。

16、进一步地,在步骤step101中,所述印制电路板由f4bm300-1.6mmh/h微波材料制成。

17、进一步地,在步骤step1023中,所述ito膜的电阻为100ω。

18、进一步地,在步骤step1031中,在所述ito膜上刻出的线圈为螺旋线圈,所述螺旋线圈的螺距保持一致。

19、进一步地,在步骤step1032中,所述太阳线具有六条,相邻两条太阳线之间的角度为60度。

20、进一步地,所述太阳线的宽度为2至4mm。

21、进一步地,在步骤step1033中,经过铣空所述opp膜,所述ito膜成环形。

22、进一步地,在step1041中,当预叠好所述ito膜与印制板时,所述ito膜的线圈位于所述印制板上的线圈之间,所述ito膜的线圈与所述印制板上的线圈同心设置。

23、进一步地,在step1042中,使用洛铁将所述opp透明膜与pp膜热熔在一起,并在热熔合后,切断太阳线。

24、与现有技术相比,本发明氧化铟锡印制电路板的制作方法通过将承载ito膜的opp膜铣出太阳线,同时使第二定位孔位于该太阳线上,由于在铣出太阳线的同时可以将opp膜上的ito膜线圈以外的区域进行铣削掉,同时还可以将太阳线下面的opp膜也铣掉,从而可以使得该ito膜不再具有无用的opp膜。在压合预叠时,首先使所述第二定位孔与印制板上的第一定位孔进行定位,从而使得在洛铁热熔合该opp膜与pp膜时,位置能精确固定不偏移,达到了ito膜线圈与高频印制板线圈偏移度小于+/-2mil的设计要求。当热熔合后,直接切断多根所述太阳线及太阳线下面的opp膜,由于太阳线的尺寸较小,从而在切断时不会影响ito膜线圈有效区域的形状的同时,还保障了ito膜中心圆形区域与太阳线及以外的有效区域的线圈不残留pp残胶和opp残膜,进而保证了氧化铟锡印制板线圈传输信号的完整性。

技术特征:

1.一种氧化铟锡印制电路板的制作方法,其包括如下步骤:

2.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在步骤step101中,所述外层线路为螺旋线圈。

3.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在步骤step101中,所述印制电路板由f4bm300-1.6mmh/h微波材料制成。

4.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在步骤step1033中,在将opp膜上的ito膜线圈以外的区域铣空的同时还在该ito膜上铣出中心圆孔。

5.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在步骤step1031中,在所述ito膜上刻出的线圈为螺旋线圈,所述螺旋线圈的螺距保持一致。

6.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在步骤step1032中,所述太阳线具有六条,相邻两条太阳线之间的角度为60度。

7.如权利要求6所述的氧化铟锡印制电路板的制作方法,其特征在于:所述太阳线的宽度为2至4mm。

8.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在步骤step1033中,经过铣空所述opp膜,所述ito膜成环形。

9.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在step1041中,当预叠好所述ito膜与印制板时,所述ito膜的线圈位于所述印制板上的线圈之间,所述ito膜的线圈与所述印制板上的线圈同心设置。

10.如权利要求1所述的氧化铟锡印制电路板的制作方法,其特征在于:在step1042中,使用洛铁将所述opp透明膜与pp膜热熔在一起,并在热熔合后,切断太阳线。

技术总结

一种氧化铟锡印制电路板的制作方法,其包括如下步骤:制作印制板,并形成第一定位孔;制作ITO膜;加工用于承载ITO的OPP膜:按图纸要求,采用激光刻出ITO膜线圈线路,并刻出第二定位孔;按图纸设计要求,对OPP膜上的ITO膜线圈以外的区域进行铣削以形成至少三条太阳线,该至少三条太阳线等间隔角度分布,所述第二定位孔位于所述太阳线上;按图纸设计要求,将OPP膜上的ITO膜线圈以外的区域除至少三条所述太阳线以外全部铣空;压合:将ITO膜、PP膜和印制板预叠,同时使第一、第二定位孔对齐并铆钉定位进行压合。本制作方法障了ITO膜中心圆形区域与太阳线及以外的有效区域的线圈不残留PP残胶和OPP残膜,进而保证了氧化铟锡印制板线圈传输信号的完整性。

技术研发人员:吉祥书,宋秀全,顾凯旋,李金贵,胡勇

受保护的技术使用者:浙江万正电子科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!