一种复杂电路板组件的回流吸热罩装置及回流焊方法与流程

本发明的实施例一般涉及电路板焊接,尤其涉及一种复杂电路板组件的回流吸热罩装置及回流焊方法。

背景技术:

1、随着科技发展,电子产品功能集成需求变多,市面上出现很多复杂电路板组件,复杂电路板组件顾名思义,电路板设计复杂,其组件集成市面上不同封装尺寸与一身,因此电路板本身尺寸也普遍偏大。将复杂电路板使用常规回流焊接工艺会导致电路板及其组件吸热出现以下问题:1、电路板在加热和冷却时会热胀冷缩,如果涨缩不能同时就会造成不同的应力而变形,这时候电路板的温度如果已经达到了耐温值的上限就会开始软化,造成永久的变形,基于此原理电路板尺寸越大,造成的电路板形变就越大,同时因电路板形变会伴随着组件与电路板焊接失效的问题;2、电路板组件温度不均匀导致所需热容量小的组件温度超出耐热值,进一步导致其组件功能失效。

技术实现思路

1、为解决以上问题,本发明通过回流吸热罩均匀地将高温热浪深入组件焊接位置,避免了热源和温度的不均衡,实现组件的温度均衡和稳定,从而提高了组件焊接成功率和组件品质;吸热罩采用弹簧压块方式进行物理定位,避免了电路板翘曲和组件与电路板焊接失效的发生。

2、根据本发明的实施例,提供了一种复杂电路板组件的回流吸热罩装置及回流焊方法。

3、在本发明的第一方面,提供了一种复杂电路板组件的回流吸热罩装置。该装置包括:上盖板以及回流载具,所述上盖板的四周固定安装支撑边框,所述支撑边框上设有若干个热风进口槽,所述上盖板上开设若干个加热孔,所述上盖板的内部固定安装若干个弹簧压块,所述回流载具设有一个电路板支撑槽,所述上盖板通过若干个弹簧固定卡扣与所述回流载具可拆卸连接。

4、进一步地,所述上盖板与所述支撑边框通过螺丝固定,所述支撑边框的高度为6mm~10mm,宽度为2mm~6mm。

5、进一步地,所述的加热孔的数量以及位置依据电路板上各组件的焊接温度自定义,所述加热孔位于所需热容量大于所述热风进口槽进入的热风温度的组件上方。

6、进一步地,所述的上盖板的内部根据电路板组件的尺寸及布局设计成2mm~6mm的阶梯厚度,所述加热孔的四周设有开孔阻隔条。

7、进一步地,所述弹簧固定卡扣包括:第二弹簧、固定杆以及两个长方体固定块,所述上盖板上开设有若干通孔,所述固定杆穿过所述通孔,所述固定块固定于所述固定杆的两端,所述第二弹簧设置于所述固定杆上,所述第二弹簧位于所述上盖板的外侧,所述第二弹簧的直径大于所述通孔的直径,所述固定杆的直径小于所述通孔的直径,所述回流载具上设有若干卡扣固定孔,所述卡扣固定孔为长度1mm~10mm、宽度1mm~5mm、厚度0.5mm~5mm长方体贯穿孔。

8、进一步地,所述的弹簧压块包括:第一弹簧,伸缩杆及两个压块,所述第一弹簧设置于所述伸缩杆上,所述伸缩杆的两端分别固定一个所述压块,所述第一弹簧压块的任一一端压块固定安装于所述上盖板内。

9、进一步地,所述上盖板及所述支撑边框采用耐高温材质,包括:合成石、不锈钢、钛合金。

10、进一步地,所述支撑边框上镶嵌若干定位稍,所述定位稍的形状为直径1mm~3mm的锥形,所述定位稍的尖端向下内嵌于所述支撑边框上,所述的回流载具上与所述定位稍对应的位置还设有定位稍孔,所述定位稍孔的直径为0.5mm~3mm。

11、进一步地,所述定位稍材质的膨胀系数大于所述支撑边框材质的膨胀系数。

12、进一步地,所述的电路板支撑槽的尺寸大于电路板尺寸0.2mm~2mm、下陷0.5mm~5mm。

13、在本发明的第二方面,提供了一种复杂电路板组件的回流焊方法。该方法包括:将复杂电路板置于如第一方面所述的装置的上盖板以及回流载具之间的容置空间之中,使用热风回流焊接工艺对所述复杂电路板组件的回流吸热罩装置中的复杂电路板组件进行焊接。

14、本发明通过回流吸热罩均匀地将高温热浪深入组件焊接位置,避免了热源和温度的不均衡,实现组件的温度均衡和稳定,从而提高了组件焊接成功率和组件品质;吸热罩采用弹簧压块方式进行物理定位,避免了电路板翘曲和组件与电路板焊接失效的发生。

15、应当理解,

技术实现要素:

部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

技术特征:

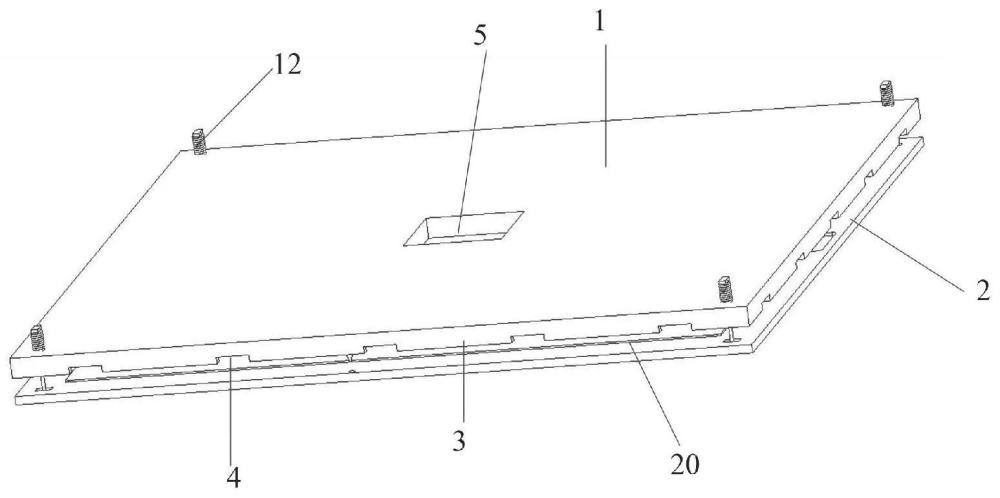

1.一种复杂电路板组件的回流吸热罩装置,该装置包括:上盖板(1)以及回流载具(2),其特征在于,所述上盖板(1)的四周固定安装支撑边框(3),所述支撑边框(3)上设有若干个热风进口槽(4),所述上盖板(1)上开设若干个加热孔(5),所述上盖板(1)的内部固定安装若干个弹簧压块(7),所述回流载具(2)设有一个电路板支撑槽(11),所述上盖板(1)通过若干个弹簧固定卡扣(12)与所述回流载具(2)可拆卸连接。

2.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述上盖板(1)与所述支撑边框(3)通过螺丝固定,所述支撑边框(3)的高度为6mm~10mm,宽度为2mm~6mm。

3.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述的上盖板(1)的内部根据电路板组件的尺寸及布局设计成2mm~6mm的阶梯厚度,所述加热孔(5)的四周设有开孔阻隔条(6)。

4.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述弹簧固定卡扣(12)包括:第二弹簧(15)、固定杆(13)以及两个长方体固定块(14),所述上盖板(1)上开设有若干通孔(16),所述固定杆(13)穿过所述通孔(16),所述固定块(14)固定于所述固定杆(13)的两端,所述第二弹簧(15)设置于所述固定杆(13)上,所述第二弹簧(15)位于所述上盖板的外侧,所述第二弹簧(15)的直径大于所述通孔(16)的直径,所述固定杆(13)的直径小于所述通孔(16)的直径,所述回流载具(2)上设有若干卡扣固定孔(17),所述卡扣固定孔(17)为长度1mm~10mm、宽度1mm~5mm、厚度0.5mm~5mm长方体贯穿孔。

5.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述的弹簧压块(7)包括:第一弹簧(8),伸缩杆(9)及两个压块(10),所述第一弹簧(8)设置于所述伸缩杆(9)上,所述伸缩杆(9)的两端分别固定一个所述压块(10),所述弹簧压块(7)的任一一端压块(10)固定安装于所述上盖板(1)内。

6.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述上盖板(1)及所述支撑边框(3)采用耐高温材质,包括:合成石、不锈钢、钛合金。

7.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述支撑边框(3)上镶嵌若干定位稍(18),所述定位稍(18)的形状为直径1mm~3mm的锥形,所述定位稍(18)的尖端向下内嵌于所述支撑边框(3)上,所述的回流载具(2)上与所述定位稍(18)对应的位置还设有定位稍孔(19),所述定位稍孔(19)的直径为0.5mm~3mm。

8.根据权利要求7所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述定位稍(18)材质的膨胀系数大于所述支撑边框(3)材质的膨胀系数。

9.根据权利要求1所述的一种复杂电路板组件的回流吸热罩装置,其特征在于,所述的电路板支撑槽(11)的尺寸大于电路板尺寸0.2mm~2mm、下陷0.5mm~5mm。

10.一种复杂电路板组件的回流焊方法,其特征在于,该方法包括:将复杂电路板置于如权利要求1至9中任一项所述的复杂电路板组件的回流吸热罩装置的上盖板(1)以及回流载具(2)之间的容置空间之中,使用热风回流焊接工艺对所述复杂电路板组件的回流吸热罩装置中的复杂电路板组件进行焊接。

技术总结

本发明提供了一种复杂电路板组件的回流吸热罩装置及回流焊方法,所述装置包括:上盖板以及回流载具,所述上盖板的四周固定安装支撑边框,所述支撑边框上设有若干个热风进口槽,所述上盖板上开设若干个加热孔,所述上盖板的内部固定安装若干个弹簧压块,所述回流载具设有一个电路板支撑槽,所述上盖板通过若干个弹簧固定卡扣与所述回流载具可拆卸连接,将复杂电路板放置于上盖板以及回流载具之间的容置空间中,使用回流焊接工艺对复杂电路板组件进行焊接。以此方式,避免了热源和温度的不均衡,提高了组件焊接成功率和组件品质;采用弹簧压块进行物理定位,避免了电路板的翘曲以及组件与电路板焊接失效。

技术研发人员:朱振鹏,马菁

受保护的技术使用者:上海华信长安网络科技有限公司

技术研发日:

技术公布日:2025/2/24

- 还没有人留言评论。精彩留言会获得点赞!