一种SMT基板装联生产的贴片工艺的制作方法

本发明涉及smt基板装联贴片,具体为一种smt基板装联生产的贴片工艺。

背景技术:

1、smt是表面组装技术是电子组装行业里最流行的一种技术和工艺,它是一种将无引脚或短引线表面组装元器件安装在印制电路板的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术,随着电子产品追求小型化,以前使用的穿孔插件元件已无法缩小,电子产品功能更完整,所采用的集成电路已无穿孔元件,特别是大规模、高集成ic,不得不采用表面贴片元件。

2、而目前对pcb板贴片的工艺比较复杂,需要先固化在回流焊接,不仅会影响贴片的效率,而且设备成本居高不下,同时,现在对成品均采用单一的aoi进行检测,其只能界定焊点的规格,不具有对焊盘连锡、短路、缺锡、空洞等不良情况进行检测的效果,进而导致良品的控制率不佳。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种smt基板装联生产的贴片工艺,解决了背景技术中提到的问题。

2、为了解决上述问题,本发明提供了一种技术方案:

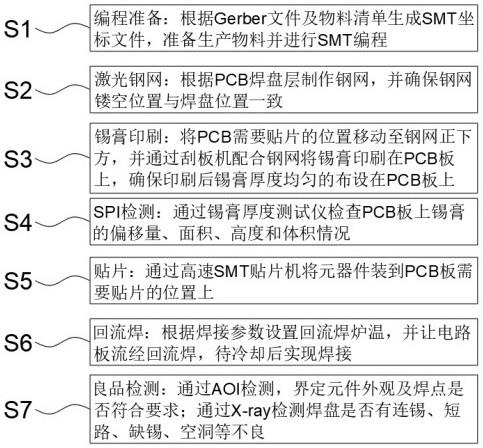

3、一种smt基板装联生产的贴片工艺,包括以下步骤:

4、s1、编程准备:根据gerber文件及物料清单生成smt坐标文件,准备生产物料并进行smt编程;

5、s2、激光钢网:根据pcb焊盘层制作钢网,并确保钢网镂空位置与焊盘位置一致;

6、s3、锡膏印刷:将pcb需要贴片的位置移动至钢网正下方,并通过刮板机配合钢网将锡膏印刷在pcb板上,确保印刷后锡膏厚度均匀的布设在pcb板上;

7、s4、spi检测:通过锡膏厚度测试仪检查pcb板上锡膏的偏移量、面积、高度和体积情况;

8、s5、贴片:通过高速smt贴片机将元器件装到pcb板需要贴片的位置上;

9、s6、回流焊:根据焊接参数设置回流焊炉温,并让电路板流经回流焊,待冷却后实现焊接;

10、s7、良品检测:通过aoi检测,界定元件外观及焊点是否符合要求;通过x-ray检测焊盘是否有连锡、短路、缺锡、空洞等不良;

11、所述步骤s3中的锡膏由以下原料粉组成:活化剂2-3份、树脂45-60份、触变剂1-2份、溶剂3-5份、松香2-4份、锡粉60-80份、乙二醇3-5份、卤化物4-6份和金属填料18-22份。

12、作为优选,所述步骤s2中钢网镂空位置的长宽规格为1.2mm*1.2mm,且钢网的厚度为1-1.5mm。

13、作为优选,所述步骤s6中回流焊的炉温为185-220℃,且电路板径流回流焊的时间为60-90s。

14、作为优选,所述步骤s4中锡膏偏移量的最大值为0.1mm,且锡膏体积误差的最大值为0.0014mm3。

15、作为优选,所述活化剂为氯化钠、氯化铵和氯化亚铁中的一种。

16、作为优选,所述触变剂为氢化蓖麻油、乙二醇-丁基醚和羧甲基纤维素中的一种。

17、作为优选,所述金属填料包括锡、铅、银、铜和镍,其中锡占金属填料比重的90%。

18、本发明的有益效果是:通过对锡膏成分进行重组改进,进而使得其热熔及固化的速度更快,可以跳过固化步骤直接进入回流焊进行加工,加工后冷却即可直接固化,完成贴片焊接工艺,在提高效率的情况下降低设备成本,同时,在对贴片工艺aoi检测后在进行x-ray检测,其可以对焊盘是否有连锡、短路、缺锡、空洞等不良情况进行检测,进而能提高pcb板贴片的良品率。

技术特征:

1.一种smt基板装联生产的贴片工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种smt基板装联生产的贴片工艺,其特征在于,所述步骤s2中钢网镂空位置的长宽规格为1.2mm*1.2mm,且钢网的厚度为1-1.5mm。

3.根据权利要求1所述的一种smt基板装联生产的贴片工艺,其特征在于,所述步骤s6中回流焊的炉温为185-220℃,且电路板径流回流焊的时间为60-90s。

4.根据权利要求1所述的一种smt基板装联生产的贴片工艺,其特征在于,所述步骤s4中锡膏偏移量的最大值为0.1mm,且锡膏体积误差的最大值为0.0014mm3。

5.根据权利要求1所述的一种smt基板装联生产的贴片工艺,其特征在于,所述活化剂为氯化钠、氯化铵和氯化亚铁中的一种。

6.根据权利要求1所述的一种smt基板装联生产的贴片工艺,其特征在于,所述触变剂为氢化蓖麻油、乙二醇-丁基醚和羧甲基纤维素中的一种。

7.根据权利要求1所述的一种smt基板装联生产的贴片工艺,其特征在于,所述金属填料包括锡、铅、银、铜和镍,其中锡占金属填料比重的90%。

技术总结

本发明公开了一种SMT基板装联生产的贴片工艺,包括以下步骤:编程准备:根据Gerber文件及物料清单生成SMT坐标文件,准备生产物料并进行SMT编程;激光钢网:根据PCB焊盘层制作钢网,并确保钢网镂空位置与焊盘位置一致;锡膏印刷:将PCB需要贴片的位置移动至钢网正下方,并通过刮板机配合钢网将锡膏印刷在PCB板上,本发明通过对锡膏成分进行重组改进,进而使得其热熔及固化的速度更快,可以跳过固化步骤直接进入回流焊进行加工,加工后冷却即可直接固化,完成贴片焊接工艺,在提高效率的情况下降低设备成本,同时,在对贴片工艺AOI检测后在进行X‑ray检测,其可以对焊盘是否有连锡、短路、缺锡、空洞等不良情况进行检测,进而能提高PCB板贴片的良品率。

技术研发人员:施芹章

受保护的技术使用者:上海侨晨电器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!