MicroOLED的制造方法及MicroOLED显示装置与流程

本发明属于半导体,具体地说,本发明涉及一种micro oled的制造方法及micro oled显示装置。

背景技术:

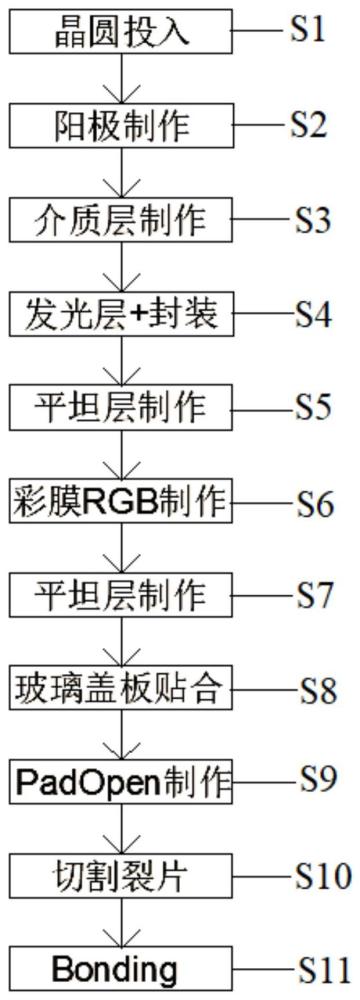

1、硅基micro oled显示器件生产制作过程中,主要包括前端的阳极工艺,pdl工艺,oled+tfe封装工艺,彩膜工艺,pad open工艺以及后段模组段的贴片,切割,裂片,bonding工艺。

2、pad open工艺通常采用干法刻蚀的方式,去除pad区域覆盖的膜层,然而生产过程中,工艺膜层的层层叠加,导致干法刻蚀去除pad表面覆盖膜层时,需要金属刻蚀和介子刻蚀切换使用,且膜层厚度相对较厚,导致工艺时间长,甚至需要多次的光刻工艺配合干法刻蚀实现pad区域所覆盖膜层的去除。

3、因此,现有的pad open工艺时间长,干法刻蚀金属介子膜层交替,多次光刻配合:此工艺在生产过程中,前段工艺pad open时,pad区域所覆盖膜层厚,且包含金属和介子膜层的交替叠加,干法刻蚀过程中,需要金属刻蚀和介子刻蚀工艺互相切换使用,且需2次光刻或多次光刻配合,导致刻蚀设备产能低。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种micro oled的制造方法,目的是缩短工艺时间,提升产能。

2、为了实现上述目的,本发明采取的技术方案为:micro oled的制造方法,包括步骤:

3、进行阳极结构的制作;

4、进行介质层的制作;

5、进行有机发光层和封装层的制作;

6、进行第一平坦层的制作;

7、进行彩膜rgb的制作;

8、进行第二平坦层的制作;

9、在第二平坦层上贴合玻璃盖板;

10、露出pad;

11、进行切割;

12、进行裂片;以及

13、进行电路板的键合。

14、所述露出pad包括:

15、将基板从卡匣传送至工件台上;

16、通过基板上的mark坐标对基板进行定位并利用激光将pad区上的膜层去除;

17、将基板传送至清洗单元进行表面清洁;以及

18、再将基板传回至卡匣中。

19、所述进行阳极结构的制作时,使用pvd工艺沉积金属膜层,然后通过光刻工艺实现图像转移,再采用干刻或湿法刻蚀工艺实现金属阳极图案。

20、所述进行介质层的制作时,使用cvd设备沉积介质膜层,然后通过光刻工艺实现图像转移,再采用干刻或湿法刻蚀工艺实现pdl膜层。

21、所述进行有机发光层和封装层的制作时,首先蒸镀有机发光层,然后在有机发光层上制备封装层。

22、所述进行第一平坦层的制作时,通过使用涂胶显影机和曝光机进行第一平坦层的制作。

23、所述进行彩膜rgb的制作时,通过使用涂胶显影机和曝光机进行彩膜rgb的制作。

24、所述在第二平坦层上贴合玻璃盖板时,通过使用贴合机台将玻璃盖板贴合在第二平坦层上。

25、本发明还提供了一种micro oled显示装置,所述micro oled使用上述的microoled的制造方法制造得到。

26、本发明的micro oled的制造方法,贴片后再进行激光开pad,通过采用新的工艺流程和使用激光开pad的方式,使用激光开pad取代干法刻蚀开pad工艺,将pad金属上面的其它膜层全部去除,缩短工艺时间,提升产能;采用新的工艺流程,改善激光开pad工艺过程中的产品污染。

技术特征:

1.micro oled的制造方法,其特征在于,包括步骤:

2.根据权利要求1所述的micro oled的制造方法,其特征在于,所述露出pad包括:

3.根据权利要求1所述的micro oled的制造方法,其特征在于,所述进行阳极结构的制作时,使用pvd工艺沉积金属膜层,然后通过光刻工艺实现图像转移,再采用干刻或湿法刻蚀工艺实现金属阳极图案。

4.根据权利要求1至3任一所述的micro oled的制造方法,其特征在于,所述进行介质层的制作时,使用cvd设备沉积介质膜层,然后通过光刻工艺实现图像转移,再采用干刻或湿法刻蚀工艺实现pdl膜层。

5.根据权利要求1至3任一所述的micro oled的制造方法,其特征在于,所述进行有机发光层和封装层的制作时,首先蒸镀有机发光层,然后在有机发光层上制备封装层。

6.根据权利要求1至3任一所述的micro oled的制造方法,其特征在于,所述进行第一平坦层的制作时,通过使用涂胶显影机和曝光机进行第一平坦层的制作。

7.根据权利要求1至3任一所述的micro oled的制造方法,其特征在于,所述进行彩膜rgb的制作时,通过使用涂胶显影机和曝光机进行彩膜rgb的制作。

8.根据权利要求1至3任一所述的micro oled的制造方法,其特征在于,所述在第二平坦层上贴合玻璃盖板时,通过使用贴合机台将玻璃盖板贴合在第二平坦层上。

9.micro oled显示装置,其特征在于,所述micro oled使用权利要求1至8任一所述的micro oled的制造方法制造得到。

技术总结

本发明公开了一种Micro OLED的制造方法,包括步骤:进行阳极结构的制作;进行介质层的制作;进行有机发光层和封装层的制作;进行第一平坦层的制作;进行彩膜RGB的制作;进行第二平坦层的制作;在第二平坦层上贴合玻璃盖板;露出Pad;进行切割;进行裂片;以及进行电路板的键合。本发明的Micro OLED的制造方法,通过采用新的工艺流程和使用激光开Pad的方式,使用激光开Pad取代干法刻蚀开Pad工艺,缩短工艺时间,提升产能;采用新的工艺流程,改善激光开Pad工艺过程中的产品污染。本发明还发明了一种Micro OLED显示装置。

技术研发人员:由振琪,叶成,刘晓佳

受保护的技术使用者:安徽熙泰智能科技有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!