一种具有单面无孔环的背钻孔的PCB制作方法及PCB与流程

本发明涉及pcb(printed circuit board,印制线路板)领域,尤其涉及一种具有单面无孔环的背钻孔的pcb制作方法及pcb。

背景技术:

1、随着高密化发展,pcb的孔与孔间距越来越小,已经没有足够空间给背钻孔做孔环(孔环指的是与孔铜连接的环状铜环,设置在pcb表面,也叫“孔环”或“铜环”)保护,如果背钻孔的孔环过小,在应用过程中可能会出现孔环剥离现象,而剥离的孔环在掉落至pcb的其它位置时则可能会引发短路风险,因此,在一些应用场景中需要pcb上的背钻孔无孔环设计。

2、当前,具有单面无孔环的背钻孔的pcb制作工艺为:

3、1)先对一钻后的pcb进行沉铜及板电,再使用干膜贴覆于pcb的板面,经曝光显影,仅保留覆盖于各个拟制作背钻孔的无孔环设计区域的干膜,去除其它位置的干膜,从而在各个拟制作背钻孔外周分别形成相互分离且圆环形干膜,该圆环形干膜的中间具有开窗(开窗孔径通常比内部的拟制作背钻孔的通孔孔径大2mil)以使得相应拟制作背钻孔的孔口区域裸露于外;然后进行图电镀铜镀锡。

4、2)先使用钻刀穿过拟制作背钻孔的无孔环设计区域的干膜,钻孔深度达到预设定值要求以使其stub值在要求范围内,然后通过碱性蚀刻线ses,先去掉覆盖于背钻孔环设计区域的干膜,进碱性蚀刻段后退锡,即获得单面无孔环的背钻孔。

5、3)使用干膜覆盖pcb,曝光显影后,干膜仅覆盖在背钻孔及其周围呈圆环形的基材区域表面,经过酸性蚀刻线(des)后去除干膜,从而形成外层图形。

6、在上述步骤3)中,需要要求蚀刻药水不能进入背钻孔内,以确保stub值和孔铜完整。但是因为各种影响因素,覆盖于背钻孔及其周围基材区域表面的干膜的附着力不佳,较为容易损坏及脱落,失去抵抗蚀刻药水流入背钻孔内的作用,最终造成蚀刻药水进入背钻孔内咬蚀孔铜,出现背钻孔不同程度的孔无铜现象,导致品质异常。

技术实现思路

1、本发明的目的在于提供一种具有单面无孔环的背钻孔的pcb制作方法及pcb,以克服因干膜贴附背钻孔无环基材区附着力不佳,容易被损坏及脱落造成蚀刻药水流入背钻孔内的缺陷。

2、为达此目的,本发明采用以下技术方案:

3、一种具有单面无孔环的背钻孔的pcb制作方法,包括:

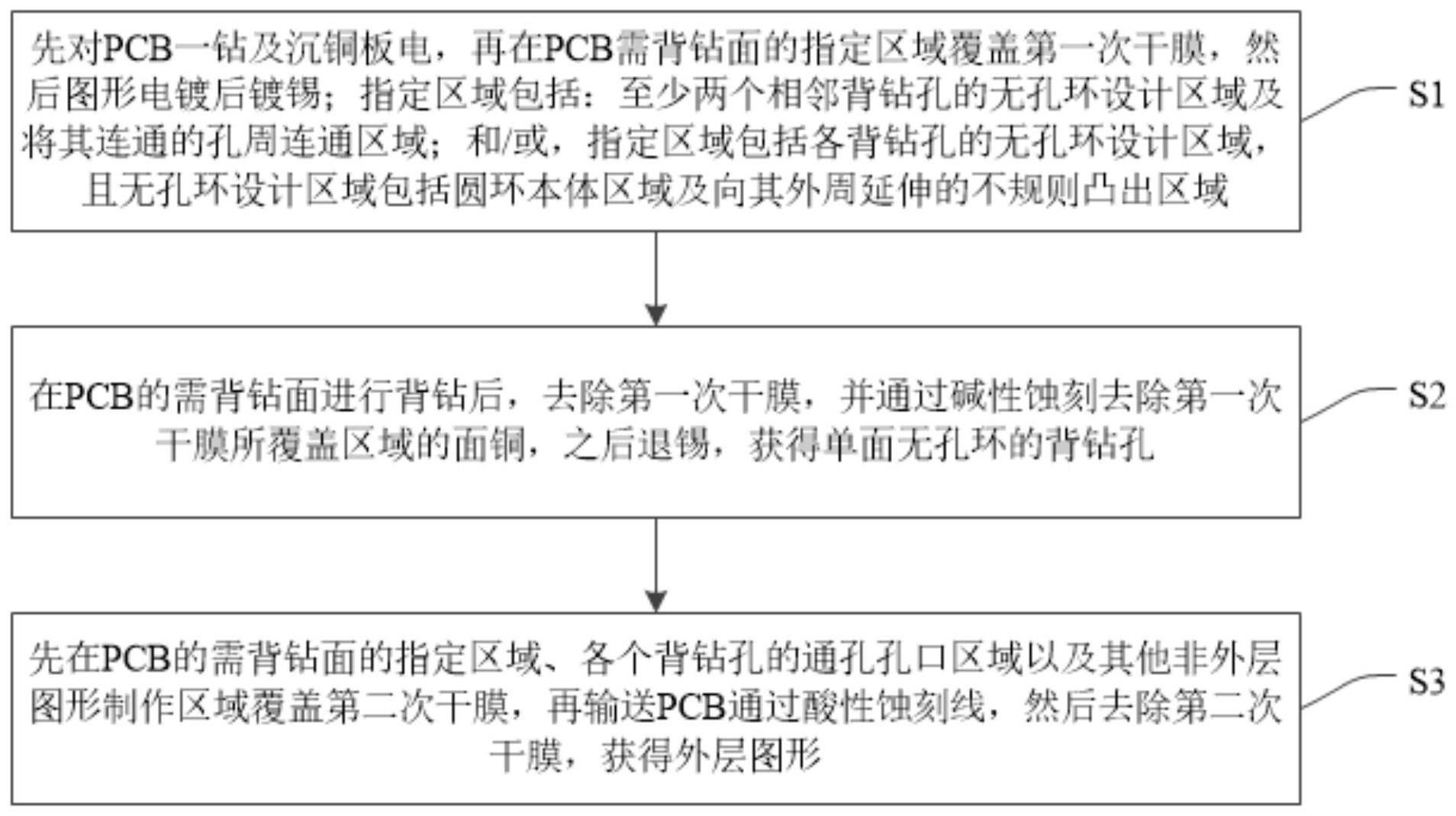

4、s1、先对pcb进行一钻以及沉铜板电,再经外层影像转移工序在pcb的需背钻面的指定区域覆盖第一次干膜,并在第一次干膜的覆盖于拟制作背钻孔孔口区域的位置进行开窗;然后,对pcb进行图形电镀以加厚孔铜厚度和面铜厚度,之后镀锡;

5、所述指定区域包括:至少两个相邻拟制作背钻孔的无孔环设计区域,以及用于将至少两个相邻无孔环设计区域连通的孔周连通区域;其中,所述无孔环设计区域仅包括圆环本体区域,或者所述无孔环设计区域包括圆环本体区域,以及由圆环本体区域向外周的非外层图形制作区域延伸形成的不规则凸出区域;

6、和/或,所述指定区域包括各个拟制作背钻孔的无孔环设计区域,且所述无孔环设计区域包括圆环本体区域,以及由圆环本体区域向外周的非外层图形制作区域延伸形成的不规则凸出区域;

7、s2、以所述pcb的需背钻面为入钻面,在一钻孔的基础上进行背钻后,去除所述第一次干膜,并通过碱性蚀刻去除所述第一次干膜所覆盖区域的面铜,之后退锡,获得单面无孔环的背钻孔;

8、s3、先通过外层影像转移工艺,在所述pcb的需背钻面的所述指定区域、各个背钻孔的孔口区域以及外层图形制作区域,精准覆盖第二次干膜,再输送pcb通过酸性蚀刻线,然后去除第二次干膜,获得外层图形。

9、可选的,所述无孔环设计区域,包括:圆环本体区域,以及由圆环本体区域向外周的非外层图形制作区域延伸形成的不规则凸出区域。

10、可选的,所述两个相邻拟制作背钻孔的无孔环设计区域,通过相应的孔周连通区域,连通形成8字形结构。

11、可选的,所述pcb制作方法还包括:

12、在覆盖第二次干膜前,检测pcb的面铜厚度,若pcb的面铜厚度超过预设厚度阈值,则对pcb的面铜进行减铜处理。

13、可选的,所述s3中,将pcb按照背钻孔的孔口朝下的状态通过所述酸性蚀刻线。

14、可选的,所述s3中,输送pcb通过酸性蚀刻线的速度低于正常速度,所述正常速度为3m/min供参考。

15、可选的,所述pcb制作方法还包括:在覆盖第二次干膜的步骤中,对第二次干膜先冷压两次,翻面后再通过滚轮辊压。

16、可选的,所述s1中,

17、若背钻孔的孔径不大于0.5mm,则背钻孔的无孔环设计区域与最邻近线路的距离设计值不小于3mil,背钻孔的无孔环设计区域与背钻孔的孔边的最远距离不超过20mil;

18、若背钻孔的孔径大于0.5mm,则背钻孔的无孔环设计区域与最邻近线路的距离设计值不小于3mil,背钻孔的无孔环设计区域与背钻孔的孔边的最远距离不超过30mil。

19、一种pcb,所述pcb按照以上任一项所述具有单面无孔环的背钻孔的pcb制作方法制成。

20、与现有技术相比,本发明的有益效果为:

21、与传统的各个背钻孔的无孔环设计区域采用相互分离独立的设计方式不同,本发明实施例利用新增的孔周连通区域来将各个背钻孔的无孔环设计区域连通,进而利用覆盖于孔周连通区域的干膜来将至少两个相邻背钻孔的无孔环设计区域表面的干膜连通成一个整体,这样既能够增加干膜的实际整体附着面积,又能够使得相邻两个背钻孔的无孔环设计区域表面的干膜相互牵制,从而有效提升整个干膜的附着力,避免在后续pcb通过酸性蚀刻线时药水进入背钻孔内,保证产品品质。

技术特征:

1.一种具有单面无孔环的背钻孔的pcb制作方法,其特征在于,包括:

2.根据权利要求1所述的具有单面无孔环的背钻孔的pcb制作方法,其特征在于,所述两个相邻拟制作背钻孔的无孔环设计区域,通过相应的孔周连通区域,连通形成8字形结构。

3.根据权利要求1所述的具有单面无孔环的背钻孔的pcb制作方法,其特征在于,所述pcb制作方法还包括:

4.根据权利要求1所述的具有单面无孔环的背钻孔的pcb制作方法,其特征在于,所述s3中,将pcb按照背钻孔的孔口朝下的状态通过所述酸性蚀刻线。

5.根据权利要求1所述的具有单面无孔环的背钻孔的pcb制作方法,其特征在于,所述s3中,输送pcb通过酸性蚀刻线的速度低于正常速度,所述正常速度为3m/min。

6.根据权利要求1所述的具有单面无孔环的背钻孔的pcb制作方法,其特征在于,所述pcb制作方法还包括:在覆盖第二次干膜的步骤中,对第二次干膜先冷压两次,翻面后再通过滚轮辊压。

7.根据权利要求1所述的具有单面无孔环的背钻孔的pcb制作方法,其特征在于,所述s1中,

8.一种pcb,其特征在于,所述pcb按照权利要求1至7任一项所述具有单面无孔环的背钻孔的pcb制作方法制成。

技术总结

本发明涉及PCB领域,公开了一种具有单面无孔环的背钻孔的PCB制作方法及PCB,所述方法包括:S1、对PCB进行一钻以及沉铜板电,再经外层影像转移工序在PCB的需背钻面的至少两个相邻拟制作背钻孔的无孔环设计区域及孔周连通区域覆盖第一次干膜;对PCB进行图形电镀,镀锡;S2、背钻后,去除第一次干膜,通过碱性蚀刻线后退锡,获得无孔环的背钻孔;S3、先在PCB的需背钻面的指定区域、各个背钻孔的孔口区域以及外层图形制作区域覆盖第二次干膜,再输送PCB通过酸性蚀刻线,然后去除第二次干膜,获得外层图形。本发明能有效提升整个干膜的附着力,避免在后续PCB通过酸性蚀刻线时药水进入背钻孔内,保证产品品质。

技术研发人员:吴柳松,蔡志浩,时兵,张善荣

受保护的技术使用者:江西志浩电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!