一种刚挠结合板及其制作方法与流程

本发明属于印刷电路板,特别是涉及一种刚挠结合板及其制作方法。

背景技术:

1、柔性线路板(fpc)广泛应用于电子产品中。fpc的可焊性及品质信赖度不佳,通常需要连接到刚性pcb板上,通过刚性pcb板与可插拔连接器或芯片、基板进行连接。

2、将fpc连接到刚性pcb板上的工艺方式主要有:连接器、刚挠结合板、焊接。连接器的引入,会增加i/o接口,导致阻抗连续性较差,同时连接器会增加链路损耗,从而导致传输信号质量下降。采用焊接方式最主要的优势在于节省连接器,能够降低成本及降低安装高度。但是,采用焊接方式不仅存在虚焊、架桥短路等现象,还容易因材料线性热膨胀系数差异大,容易发生分层,降低fpc连接的可靠性。而刚挠结合板是将薄层状的柔性线路板和刚性pcb板相结合,再通过粘接材料将二者层压入一个单一组件中,形成的刚挠结合板兼具刚性板与柔性板的优点。刚挠结合板是一种特殊的互连技术,具有可弯曲、可折叠的特点,能够减少电子产品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维立体组装。

3、现有的一种刚绕结合板,加工时,先通过常规制作方式制作fpc和刚性pcb板,通过开窗的方法在刚性pcb板上加工窗口,再将fpc与刚性pcb板层压在一起,由于为保证层压效果,刚性pcb板和fpc具有相当的尺寸,因此,在fpc和刚性pcb板层压在一起后进行外形加工,最后,在层压的fpc和刚性pcb板上加工贯通的导电孔,实现电气互联,得到刚挠结合板。

4、因此,现有的刚挠结合板的工艺流程复杂,材料利用率较低,加工成本较高。

技术实现思路

1、本发明所要解决的技术问题是:针对现有的刚挠结合板的工艺流程复杂,材料利用率较低,加工成本较高的问题,提供一种刚挠结合板及其制作方法。

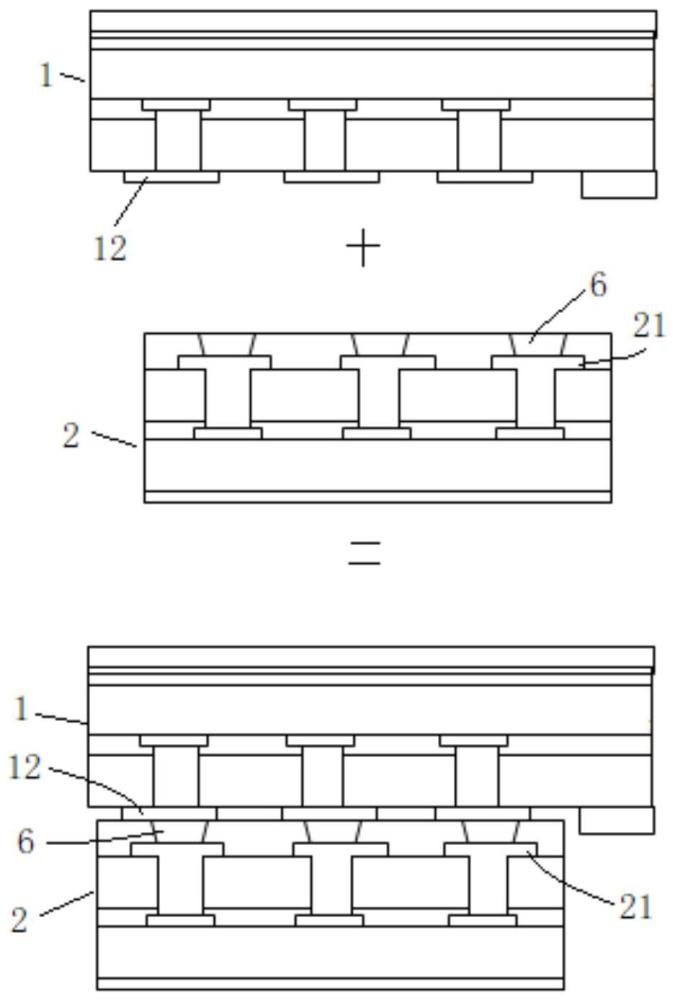

2、为解决上述技术问题,一方面,本发明实施例提供了一种刚挠结合板的制作方法,包括如下步骤:

3、制作刚性板,刚性板上加工有第一焊盘;

4、制作柔性板,柔性板上加工有第二焊盘;

5、将绝缘介质层贴在刚性板上,得到第一子板,或者,将绝缘介质层贴在柔性板上,得到第二子板;

6、在第一子板或第二子板上制作连接孔,将第一子板中的第一焊盘或第二子板中的第二焊盘暴露出来;

7、将导电浆料填塞到连接孔内;

8、烘烤后,导电浆料固化成导电体;

9、将第一子板与柔性板或者第二子板与刚性板按照预设的顺序叠合在一起,压合烧结,导电体的一端抵在第一焊盘上,另一端抵在第二焊盘上,得到刚挠结合板。

10、可选地,第一焊盘加工在所述刚性板的外层表面上,所述第二焊盘加工在柔性板的外层表面上,所述连接孔为贯通所述绝缘介质层的厚度方向的两侧表面的贯通孔。

11、可选地,所述制作柔性板,柔性板上加工有第二焊盘包括:

12、多块芯板下料;

13、显影蚀刻;

14、多块芯板压合;

15、加工外层图形;

16、覆盖膜贴合;

17、按照刚挠结合板中柔性板的相应外形排版下料。

18、可选地,将导电浆料填塞到连接孔内包括:

19、采用刮刀丝印方式将导电浆料填塞到连接孔内。

20、可选地,在所述第一子板或第二子板上制作连接孔前,将保护膜贴在所述第一子板的一侧表面或第二子板的一侧表面。

21、可选地,在将导电浆料填塞到连接孔内前,采用激光对连接孔进行清洁。

22、本发明的刚挠结合板的制作方法中,刚性板和柔性板为分立式制作,并通过导电浆料固化形成的导电体电连接刚性板上的第一焊盘和柔性板上的第二焊盘,实现刚性板与柔性板的电气互联,在制作过程中通过简单的填塞导电浆料-烧结-层压方式实现刚性板与柔性板的集成复合,简化刚挠结合板的制作流程,提高生产效率,降低成产成本。而且,分立式制作刚性板和柔性板时,刚性板和柔性板能够根据刚挠结合板中的相应外形进行排版下料,排版更加紧凑,提高材料的利用率。

23、另一方面,本发明实施例提供了一种上述刚挠结合板的制作方法制作的刚挠结合板,所述刚挠结合板上设置有沿厚度方向延伸的多个连接孔,所述刚挠结合板包括至少一个刚性板和至少一个柔性板,所述刚性板和柔性板层叠设置,所述刚性板与柔性板之间设置有绝缘介质层,所述刚性板设置有多个第一焊盘,所述柔性板设置有与所述第一焊盘一一对应的多个第二焊盘,所述连接孔至少贯通所述绝缘介质层的厚度方向的两侧表面,所述连接孔中填塞有导电体,所述导电体的一端抵在所述第一焊盘上,另一端抵在相应的所述第二焊盘上。

24、可选地,第一焊盘设置在所述刚性板靠近所述绝缘介质层的外层表面上,所述第二焊盘设置在所述柔性板靠近所述绝缘介质层的外层表面上,所述连接孔为贯通所述绝缘介质层的厚度方向的两侧表面的贯通孔,所述导电体填塞在所述贯通孔内。

25、可选地,第一焊盘设置在所述刚性板靠近所述绝缘介质层的外层表面上,所述第二焊盘设置在所述柔性板内;所述连接孔包括贯通所述绝缘介质层的厚度方向的两侧表面的第一孔段和由第一孔段的一端延伸至第二焊盘处形成的第二孔段,所述导电体填塞在所述第一孔段和第二孔段中。

26、可选地,导电体的第一端抵在所述第一焊盘上,所述第一端的横截面面积小于所述第一焊盘的横截面面积;

27、所述导电体的第二端抵在所述第二焊盘上,所述第二端的横截面面积小于所述第二焊盘的横截面面积。

技术特征:

1.一种刚挠结合板的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种刚挠结合板的制作方法,其特征在于,所述第一焊盘加工在所述刚性板的外层表面上,所述第二焊盘加工在柔性板的外层表面上,所述连接孔为贯通所述绝缘介质层的厚度方向的两侧表面的贯通孔。

3.根据权利要求1所述的一种刚挠结合板的制作方法,其特征在于,

4.根据权利要求1所述的一种刚挠结合板的制作方法,其特征在于,所述将导电浆料填塞到连接孔内包括:

5.根据权利要求1所述的一种刚挠结合板的制作方法,其特征在于,在所述第一子板或第二子板上制作连接孔前,将保护膜贴在所述第一子板的一侧表面或第二子板的一侧表面。

6.根据权利要求1所述的一种刚挠结合板的制作方法,其特征在于,在将导电浆料填塞到连接孔内前,采用激光对连接孔进行清洁。

7.一种由权利要求1至6中任一项所述的刚挠结合板的制作方法制作的刚挠结合板,其特征在于,所述刚挠结合板上设置有沿厚度方向延伸的多个连接孔,所述刚挠结合板包括至少一个刚性板和至少一个柔性板,所述刚性板和柔性板层叠设置,所述刚性板与柔性板之间设置有绝缘介质层,所述刚性板设置有多个第一焊盘,所述柔性板设置有与所述第一焊盘一一对应的多个第二焊盘,所述连接孔至少贯通所述绝缘介质层的厚度方向的两侧表面,所述连接孔中填塞有导电体,所述导电体的一端抵在所述第一焊盘上,另一端抵在相应的所述第二焊盘上。

8.根据权利要求7所述的刚挠结合板,其特征在于,所述第一焊盘设置在所述刚性板靠近所述绝缘介质层的外层表面上,所述第二焊盘设置在所述柔性板靠近所述绝缘介质层的外层表面上,所述连接孔为贯通所述绝缘介质层的厚度方向的两侧表面的贯通孔,所述导电体填塞在所述贯通孔内。

9.根据权利要求7所述的刚挠结合板,其特征在于,所述第一焊盘设置在所述刚性板靠近所述绝缘介质层的外层表面上,所述第二焊盘设置在所述柔性板内;所述连接孔包括贯通所述绝缘介质层的厚度方向的两侧表面的第一孔段和由第一孔段的一端延伸至第二焊盘处形成的第二孔段,所述导电体填塞在所述第一孔段和第二孔段中。

10.根据权利要求7所述的刚挠结合板,其特征在于,所述导电体的第一端抵在所述第一焊盘上,所述第一端的横截面面积小于所述第一焊盘的横截面面积;

技术总结

本发明属于印刷电路板技术领域,特别是涉及一种刚挠结合板及其制作方法。一种刚挠结合板的制作方法,包括如下步骤:制作刚性板,刚性板上加工有第一焊盘;制作柔性板,柔性板上加工有第二焊盘;将绝缘介质层贴在刚性板上,得到第一子板,或者,将绝缘介质层贴在柔性板上,得到第二子板;在第一子板或第二子板上制作连接孔,将第一子板中的第一焊盘或第二子板中的第二焊盘暴露出来;将导电浆料填塞到连接孔内;烘烤后,导电浆料固化成导电体;将第一子板与柔性板或者第二子板与刚性板叠合在一起,压合烧结,得到刚挠结合板。通过简单的填塞导电浆料‑烧结‑层压方式实现刚性板与柔性板的集成复合,简化刚挠结合板的制作流程,提高生产效率。

技术研发人员:刘晓锋,陆敏菲,赵海娟,缪桦,王国栋,谢朝贱

受保护的技术使用者:深南电路股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!