印刷电路板的去盖方法与流程

本发明涉及一种去盖方法,特别地是涉及一种印刷电路板的去盖方法。

背景技术:

1、在现有技术中,多层电路板的制造流程在去盖作业后,其去盖开口的边缘可能由于可剥离油墨与半固化胶混合,因此在清洗时,可剥离油墨会有难以剥除的问题。另外,在现有技术中,去盖开口边缘的角度受激光影响,故造成药水交换问题,导致可剥离油墨的剥离时间长,并且存在可剥离油墨存在残留风险,从而可能影响电路板成品的电气特性。

2、再者,现有技术对于多层印刷电路板(printed circuit board,pcb)的去盖(de-capping)作业往往仰赖人工操作。然而,人工操作于印刷电路板的去盖作业上常常存在质量无法掌控的问题。例如,不同操作人员对于印刷电路板的去盖作业所使用的力道往往并不相同。或者,相同操作人员于不同的体力状态下对于印刷电路板的去盖作业所使用的力道也可能不相同。据此,现有技术对于印刷电路板的去盖作业存在了去盖作业的质量无法掌控或者良率下降的问题(例如:去盖残留问题)。

3、再者,基于现有技术的去盖作业主要仰赖人工操作,因此较难进行量产,从而难以满足客户需求。

技术实现思路

1、本发明所要解决的技术问题在于,针对现有技术的不足提供一种印刷电路板的去盖方法。

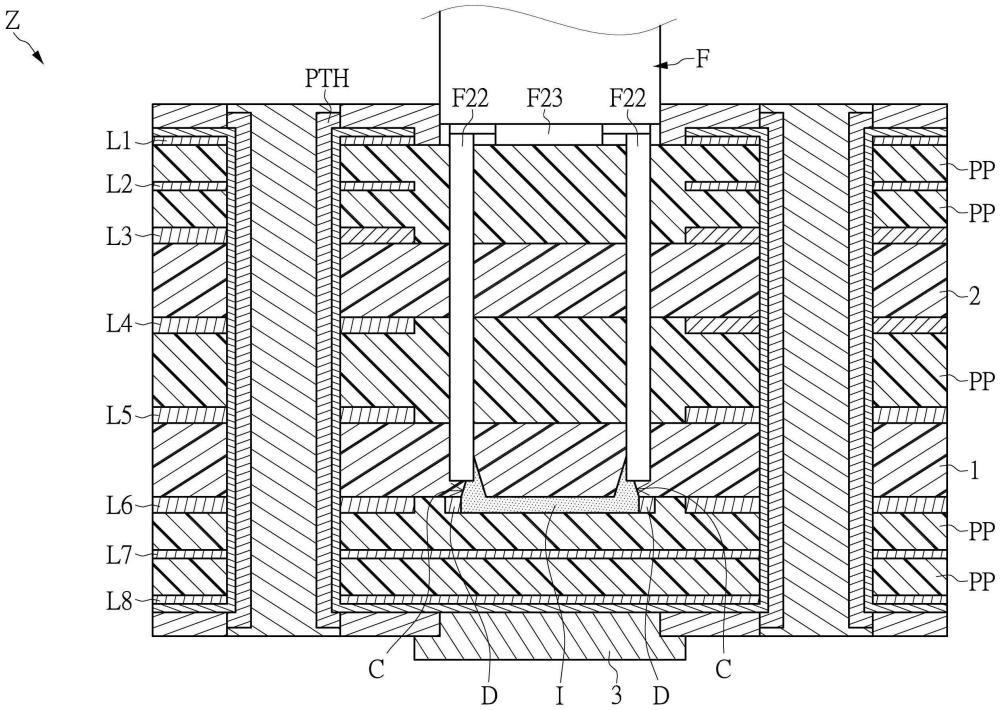

2、为了解决上述的技术问题,本发明所采用的其中一技术方案是,提供一种印刷电路板的去盖方法,其包括:提供一第一内层核心基板;于所述第一内层核心基板的一侧表面上形成凸出的两个金属阻挡结构,且于所述第一内层核心基板形成自所述侧表面凹陷的两个激光切割凹槽;其中,所述两个金属阻挡结构的内侧于所述第一内层核心基板上包围形成一印刷区域,并且两个所述激光切割凹槽紧邻形成于两个所述金属阻挡结构的内侧;将一可剥离印刷油墨印刷于所述第一内层核心基板上的两个所述金属阻挡结构内侧的所述印刷区域,并且所述可剥离印刷油墨能在印刷过程中进一步填入于两个所述激光切割凹槽中;将至少一个第二内层核心基板设置于所述第一内层核心基板的远离于两个所述金属阻挡结构以及所述可剥离印刷油墨的一侧,且将所述至少一个第二内层核心基板与所述第一内层核心基板通过一贴合胶层叠合在一起,且通过一线路增层作业,从而形成一多层电路板结构;其中,两个所述金属阻挡结构及所述可剥离印刷油墨是埋设于所述多层电路板结构中;利用一板材去盖装置的两个去盖冲头分别对准两个所述激光切割凹槽的位置,自所述多层电路板结构的位于所述第二内层核心基板上的表面、往两个所述激光切割凹槽的方向自动地进行一去盖作业;以及将两个所述去盖冲头移除,以使得所述多层电路板结构形成一去盖开口,并且另外形成一去盖结构。

3、优选地,两个所述金属阻挡结构是通过一金属蚀刻作业所形成,并且两个所述激光切割凹槽是通过一激光切割作业所形成。

4、优选地,在所述板材去盖装置对所述多层电路板结构进行盲捞的过程中,两个所述去盖冲头是分别与两个所述激光切割凹槽部分地重叠,并且每个所述去盖冲头在所述去盖作业结束后,并未贯穿于所述多层电路板结构。

5、优选地,所述板材去盖装置包含一纵向导引构件及可移动设置于所述纵向导引构件上的一去盖模具构件;其中所述去盖模具构件包含两个所述去盖冲头,并且所述去盖模具构件能于所述纵向导引构件上沿着一纵向方向上下移动,以进行所述去盖作业。

6、优选地,所述去盖模具构件包含一模具本体、两个所述去盖冲头及一固定板材;其中,两个所述去盖冲头是间隔且固定地设置于所述模具本体的底面,所述模具本体能通过所述固定板材可移动地设置于所述纵向导引构件上、而可以沿着所述纵向方向上下移动,并且所述去盖模具构件能通过所述纵向导引构件的驱动、而带动两个所述去盖冲头朝所述多层电路板结构的方向移动,以进行所述去盖作业。

7、优选地,所述去盖模具构件进一步包含两个伸缩压板,分别可伸缩地设置于所述模具本体的底面,并且与两个所述去盖冲头围绕形成一矩形区域。

8、优选地,所述去盖开口是自所述多层电路板结构的顶面往两个所述金属阻挡结构的方向凹陷形成,并且所述去盖开口未涵盖到两个所述金属阻挡结构;其中,所述去盖结构包含部分的所述第一内层核心基板及部分的所述第二内层核心基板,但并未包含两个所述金属阻挡结构。

9、优选地,所述印刷电路板的去盖方法进一步包含:将所述去盖结构通过所述多层电路板结构中的两个所述激光切割凹槽、自所述可剥离印刷油墨的位置处移除。

10、优选地,所述印刷电路板的去盖方法进一步包含:实施一清洗作业,以将位于所述去盖开口底部残余的所述可剥离印刷油墨清除。

11、优选地,每个所述金属阻挡结构的面对所述去盖开口的侧壁定义为一金属阻挡侧壁,并且每个所述激光切割凹槽的面对所述去盖开口的侧壁定义为一激光切割侧壁;其中,所述金属阻挡侧壁与所述激光切割侧壁间具有介于120度至150度之间的一夹角。

12、本发明的其中一有益效果在于,本发明所提供的印刷电路板的去盖方法,其能通过“提供一第一内层核心基板;于所述第一内层核心基板的一侧表面上形成凸出的两个金属阻挡结构,且于所述第一内层核心基板形成自所述侧表面凹陷的两个激光切割凹槽;其中,所述两个金属阻挡结构的内侧于所述第一内层核心基板上包围形成一印刷区域,并且两个所述激光切割凹槽紧邻形成于两个所述金属阻挡结构的内侧;将一可剥离印刷油墨印刷于所述第一内层核心基板上的两个所述金属阻挡结构内侧的所述印刷区域,并且所述可剥离印刷油墨能在印刷过程中进一步填入于两个所述激光切割凹槽中;将至少一个第二内层核心基板设置于所述第一内层核心基板的远离于两个所述金属阻挡结构以及所述可剥离印刷油墨的一侧,且将所述至少一个第二内层核心基板与所述第一内层核心基板通过一贴合胶层叠合在一起,且通过一线路增层作业,从而形成一多层电路板结构;其中,两个所述金属阻挡结构及所述可剥离印刷油墨是埋设于所述多层电路板结构中;利用一板材去盖装置的两个去盖冲头分别对准两个所述激光切割凹槽的位置,自所述多层电路板结构的位于所述第二内层核心基板上的表面、往两个所述激光切割凹槽的方向进行一去盖作业;以及将两个所述去盖冲头移除,以使得所述多层电路板结构形成一去盖开口”的技术方案,以解决可剥离印刷油墨难以剥除的问题,并且能实现对多层电路板的自动化去盖作业。

13、为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与图式,然而所提供的图式仅用于提供参考与说明,并非用来对本发明加以限制。

技术特征:

1.一种印刷电路板的去盖方法,其特征在于,所述印刷电路板的去盖方法包括:

2.根据权利要求1所述的印刷电路板的去盖方法,其特征在于,两个所述金属阻挡结构通过一金属蚀刻作业所形成,并且两个所述激光切割凹槽通过一激光切割作业所形成。

3.根据权利要求1所述的印刷电路板的去盖方法,其特征在于,在所述板材去盖装置对所述多层电路板结构进行盲捞的过程中,两个所述去盖冲头分别与两个所述激光切割凹槽部分地重叠,并且每个所述去盖冲头在所述去盖作业结束后,并未贯穿于所述多层电路板结构。

4.根据权利要求1所述的印刷电路板的去盖方法,其特征在于,所述板材去盖装置包含一纵向导引构件及可移动设置于所述纵向导引构件上的一去盖模具构件;其中,所述去盖模具构件包含两个所述去盖冲头,并且所述去盖模具构件能于所述纵向导引构件上沿着一纵向方向上下移动,以进行所述去盖作业。

5.根据权利要求4所述的印刷电路板的去盖方法,其特征在于,所述去盖模具构件包含一模具本体、两个所述去盖冲头及一固定板材;其中,两个所述去盖冲头间隔且固定地设置于所述模具本体的底面,所述模具本体能通过所述固定板材可移动地设置于所述纵向导引构件上、而能沿着所述纵向方向上下移动,并且所述去盖模具构件能通过所述纵向导引构件的驱动、而带动两个所述去盖冲头朝所述多层电路板结构的方向移动,以进行所述去盖作业。

6.根据权利要求5所述的印刷电路板的去盖方法,其特征在于,所述去盖模具构件进一步包含两个伸缩压板,分别可伸缩地设置于所述模具本体的底面,并且与两个所述去盖冲头围绕形成一矩形区域。

7.根据权利要求5所述的印刷电路板的去盖方法,其特征在于,所述去盖开口自所述多层电路板结构的顶面往两个所述金属阻挡结构的方向凹陷形成,并且所述去盖开口未涵盖到两个所述金属阻挡结构;其中,所述去盖结构包含部分的所述第一内层核心基板及部分的所述第二内层核心基板,但并未包含两个所述金属阻挡结构。

8.根据权利要求1所述的印刷电路板的去盖方法,其特征在于,所述印刷电路板的去盖方法进一步包含:

9.根据权利要求8所述的印刷电路板的去盖方法,其特征在于,所述印刷电路板的去盖方法进一步包含:

10.根据权利要求9所述的印刷电路板的去盖方法,其特征在于,每个所述金属阻挡结构的面对所述去盖开口的侧壁定义为一金属阻挡侧壁,并且每个所述激光切割凹槽的面对所述去盖开口的侧壁定义为一激光切割侧壁;其中,所述金属阻挡侧壁与所述激光切割侧壁间具有介于120度至150度之间的一夹角。

技术总结

本发明公开一种印刷电路板的去盖方法,包括:提供第一内层核心基板;且形成两个金属阻挡结构及两个激光切割凹槽;将一可剥离印刷油墨印刷于两个金属阻挡结构内侧的印刷区域;将至少一个第二内层核心基板设置于第一内层核心基板的一侧,且通过一贴合胶层叠合在一起,以形成一多层电路板结构;利用一板材去盖装置的两个去盖冲头分别对准两个所述激光切割凹槽的位置,自多层电路板结构的顶面、往两个激光切割凹槽的方向自动地进行一去盖作业;以及将两个所述去盖冲头移除,以使得多层电路板结构形成一去盖开口。借以解决可剥离印刷油墨难以剥除的问题,并且能实现对多层电路板的自动化去盖作业。

技术研发人员:孙奇,李明仁,杜旭,陈玲玲,马无疆

受保护的技术使用者:健鼎(无锡)电子有限公司

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!