具有内层外露焊盘的多层软板的制作方法及多层软板与流程

本申请涉及印制电路板制作,尤其涉及一种具有内层外露焊盘的多层软板的制作方法及多层软板。

背景技术:

1、在软硬结合板的制作过程中,为了保护内层软板焊盘,通过在内层软板焊盘上印刷抗蚀刻油墨,避免后工序如蚀刻时,蚀刻药水咬蚀焊盘。

2、但是在制作多层软板的过程中,即使在内层焊盘上印刷抗蚀油墨,后工序蚀刻时,焊盘仍会被蚀刻药水咬蚀,无法达到保护的目的。

技术实现思路

1、本申请提供了一种具有内层外露焊盘的多层软板的制作方法及多层软板,能够避免后工序蚀刻时焊盘被蚀刻药水咬蚀。

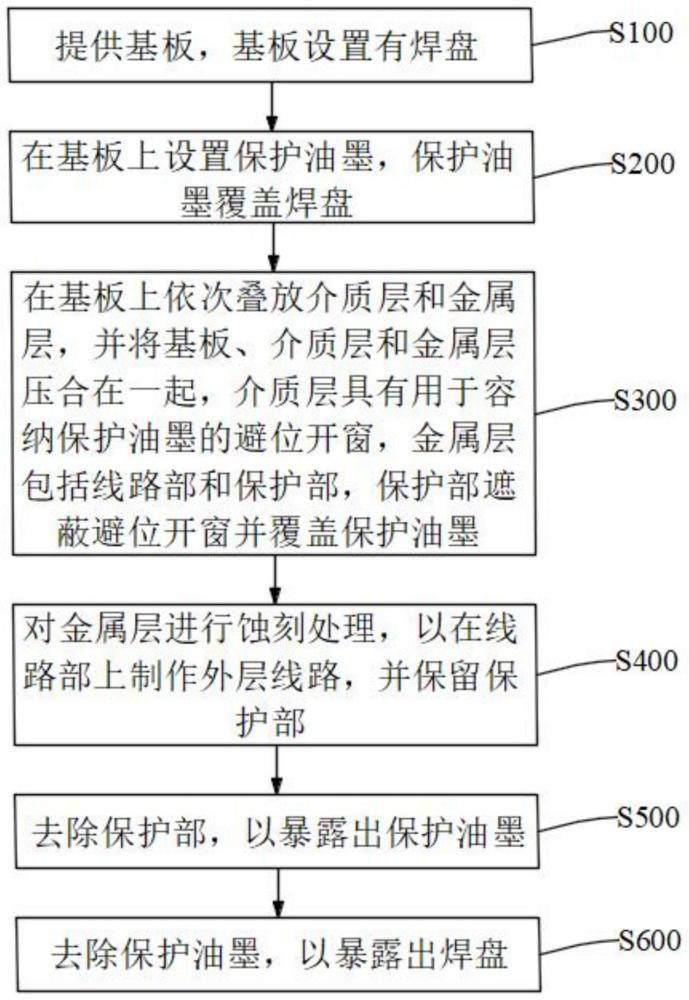

2、第一方面,本申请实施例提供了一种具有内层外露焊盘的多层软板的制作方法,包括:

3、提供基板,所述基板设置有焊盘;

4、在所述基板上设置保护油墨,所述保护油墨覆盖所述焊盘;

5、在所述基板上依次叠放介质层和金属层,并将所述基板、所述介质层和所述金属层压合在一起,所述介质层具有用于容纳所述保护油墨的避位开窗,所述金属层包括线路部和保护部,所述保护部遮蔽所述避位开窗并覆盖所述保护油墨;

6、对所述金属层进行蚀刻处理,以在所述线路部上制作外层线路,并保留所述保护部;

7、去除所述保护部,以暴露出所述保护油墨;

8、去除所述保护油墨,以暴露出所述焊盘。

9、在其中一些实施例中,所述线路部和所述保护部相连接;所述对所述金属层进行蚀刻处理,以在所述线路部上制作外层线路,并保留所述保护部时,在所述金属层上制作蚀刻线槽,所述蚀刻线槽将所述线路部和所述保护部分隔开,所述介质层限定出所述蚀刻线槽的槽底部。

10、在其中一些实施例中,所述蚀刻线槽的宽度为0.25mm-0.50mm。

11、在其中一些实施例中,所述蚀刻线槽包括分别位于所述保护部相对两侧的第一蚀刻线槽和第二蚀刻线槽;所述去除所述保护部,以暴露出所述保护油墨,包括:

12、在所述金属层上制作出与所述避位开窗相连通的揭盖槽,所述揭盖槽包括分别位于所述保护部相对两侧的第一揭盖槽和第二揭盖槽,所述第一揭盖槽、所述第一蚀刻线槽、所述第二揭盖槽和所述第二蚀刻线槽依次连通,所述第二蚀刻线槽与所述第一揭盖槽相连通,所述第一揭盖槽、所述第一蚀刻线槽、所述第二揭盖槽和所述第二蚀刻线槽将所述保护部围设于内;

13、由所述第一揭盖槽和所述第二揭盖槽中的至少一者将所述保护部揭起去除,以暴露出所述保护油墨。

14、在其中一些实施例中,所述线路部和所述保护部相连接;所述去除所述保护部,以暴露出所述保护油墨,包括:

15、在所述金属层上制作出蚀刻线槽和与所述避位开窗相连通的揭盖槽,所述蚀刻线槽将所述线路部和所述保护部分隔开,所述介质层限定出所述蚀刻线槽的槽底部,所述蚀刻线槽包括分别位于所述保护部相对两侧的第一蚀刻线槽和第二蚀刻线槽,所述揭盖槽包括分别位于所述保护部相对两侧的第一揭盖槽和第二揭盖槽,所述第一揭盖槽、所述第一蚀刻线槽、所述第二揭盖槽和所述第二蚀刻线槽依次连通,所述第二蚀刻线槽与所述第一揭盖槽相连通,所述第一揭盖槽、所述第一蚀刻线槽、所述第二揭盖槽和所述第二蚀刻线槽将所述保护部围设于内;

16、由所述第一揭盖槽和所述第二揭盖槽中的至少一者将所述保护部揭起去除,以暴露出所述保护油墨。

17、在其中一些实施例中,所述金属层包括间隔设置的第一金属层和第二金属层;在所述基板上依次叠放介质层和金属层,并将基板、所述介质层和所述金属层压合在一起后,所述第一金属层和所述第二金属层之间具有间隔槽,所述线路部设于所述第一金属层,所述保护部设于所述第二金属层;所述去除所述保护部,以暴露出所述保护油墨,包括:由所述间隔槽将所述保护部揭起去除,以暴露出所述保护油墨。

18、在其中一些实施例中,所述基板包括第一单元板和第二单元板,所述焊盘包括设于所述第一单元板的第一焊盘和设于所述第二单元板的第二焊盘,所述保护部覆盖所述第一焊盘上的所述保护油墨和所述第二焊盘上的保护油墨。

19、在其中一些实施例中,所述第一焊盘和所述第二焊盘均位于所述避位开窗内。

20、在其中一些实施例中,所述保护部的边缘与所述避位开窗的边缘之间的距离为0.25mm-0.4mm。

21、第二方面,本申请实施例提供了一种具有内层外露焊盘的多层软板,所述多层软板通过如第一方面所述的多层软板的制作方法加工而成。

22、本申请实施例提供的具有内层外露焊盘的多层软板的制作方法,有益效果在于:由于在基板上设置覆盖焊盘的保护油墨,再在基板上依次叠放介质层和金属层,并将基板、介质层和金属层压合在一起,且介质层具有用于容纳保护油墨的避位开窗,金属层包括线路部和保护部,保护部遮蔽避位开窗并覆盖保护油墨,所以对金属层进行蚀刻处理,以在线路部上制作外层线路时,可以通过介质层和保留的保护部将焊盘和保护油墨保护起来,即能够通过保护部和保护油墨对焊盘进行双重保护,从而避免了对金属层进行蚀刻处理,以在线路部上制作外层线路时焊盘被蚀刻药水咬蚀。

23、本申请提供的具有内层外露焊盘的多层软板相比于现有技术的有益效果,同于本申请提供的具有内层外露焊盘的多层软板的制作方法相比于现有技术的有益效果,此处不再赘述。

技术特征:

1.一种具有内层外露焊盘的多层软板的制作方法,其特征在于,包括:

2.根据权利要求1所述的多层软板的制作方法,其特征在于,所述线路部和所述保护部相连接;所述对所述金属层进行蚀刻处理,以在所述线路部上制作外层线路,并保留所述保护部时,在所述金属层上制作蚀刻线槽,所述蚀刻线槽将所述线路部和所述保护部分隔开,所述介质层限定出所述蚀刻线槽的槽底部。

3.根据权利要求2所述的多层软板的制作方法,其特征在于,所述蚀刻线槽的宽度为0.25mm-0.50mm。

4.根据权利要求2所述的多层软板的制作方法,其特征在于,所述蚀刻线槽包括分别位于所述保护部相对两侧的第一蚀刻线槽和第二蚀刻线槽;所述去除所述保护部,以暴露出所述保护油墨,包括:

5.根据权利要求1所述的多层软板的制作方法,其特征在于,所述线路部和所述保护部相连接;所述去除所述保护部,以暴露出所述保护油墨,包括:

6.根据权利要求1所述的多层软板的制作方法,其特征在于,所述金属层包括间隔设置的第一金属层和第二金属层;在所述基板上依次叠放介质层和金属层,并将基板、所述介质层和所述金属层压合在一起后,所述第一金属层和所述第二金属层之间具有间隔槽,所述线路部设于所述第一金属层,所述保护部设于所述第二金属层;所述去除所述保护部,以暴露出所述保护油墨,包括:由所述间隔槽将所述保护部揭起去除,以暴露出所述保护油墨。

7.根据权利要求1至6中任意一项所述的多层软板的制作方法,其特征在于,所述基板包括第一单元板和第二单元板,所述焊盘包括设于所述第一单元板的第一焊盘和设于所述第二单元板的第二焊盘,所述保护部覆盖所述第一焊盘上的所述保护油墨和所述第二焊盘上的保护油墨。

8.根据权利要求7所述的多层软板的制作方法,其特征在于,所述第一焊盘和所述第二焊盘均位于所述避位开窗内。

9.根据权利要求1至6中任意一项所述的多层软板的制作方法,其特征在于,所述保护部的边缘与所述避位开窗的边缘之间的距离为0.25mm-0.4mm。

10.一种具有内层外露焊盘的多层软板,其特征在于,所述多层软板通过如权利要求1至9中任意一项所述的多层软板的制作方法加工而成。

技术总结

本申请涉及印制电路板制作技术领域,公开了一种具有内层外露焊盘的多层软板的制作方法及多层软板,多层软板的制作方法包括:提供基板,基板设置有焊盘;在基板上设置保护油墨,保护油墨覆盖焊盘;在基板上依次叠放介质层和金属层,并将基板、介质层和金属层压合在一起,介质层具有用于容纳保护油墨的避位开窗,金属层包括线路部和保护部,保护部遮蔽避位开窗并覆盖保护油墨;对金属层进行蚀刻处理,以在线路部上制作外层线路,并保留保护部;去除保护部,以暴露出保护油墨;去除保护油墨,以暴露出焊盘。本申请提供的具有内层外露焊盘的多层软板的制作方法及多层软板,能够避免后工序蚀刻时焊盘被蚀刻药水咬蚀。

技术研发人员:杜红德,刘文,陈造诣,杨晓明,何志明

受保护的技术使用者:深圳市景旺电子股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!