一种双腔体均温板的制作方法

本技术涉及散热均温板,尤其涉及一种双腔体均温板。

背景技术:

1、随着电子技术的快速发展,电子产品在人们生活中的应用越来越广泛,人们对于电子产品的要求也越来越高,期待电子产品更加小巧轻薄,美观便携。然而对于体积较小的电子产品,其内部结构相对紧凑,积热比较明显,造成散热不畅的难题。

2、目前现有技术中存在一些薄型均温板可以实现对轻薄型电子产品的散热,为实现其薄化的需求,其一般由上盖、下盖,以及夹设在上盖与下盖之间的毛细结构组成,从而使封存其内的传热工质在液态时可于毛细结构内流动,并于受热时通过汽化和冷凝传递热量。但鉴于此类均温板的厚度较小,热传系数相比传统均温板只有几分之一,传热量较小,因此热传导较为缓慢,无法更进一步提升其热传效果。

3、因此,亟需一种双腔体均温板,来解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种双腔体均温板,其散热效果良好,同时均热板厚度较小,能够合理利用产品的内部空间,满足轻薄电子产品的需要。

2、为达此目的,本实用新型采用以下技术方案:

3、本实用新型提供一种双腔体均温板,该双腔体均温板包括:

4、中盖;

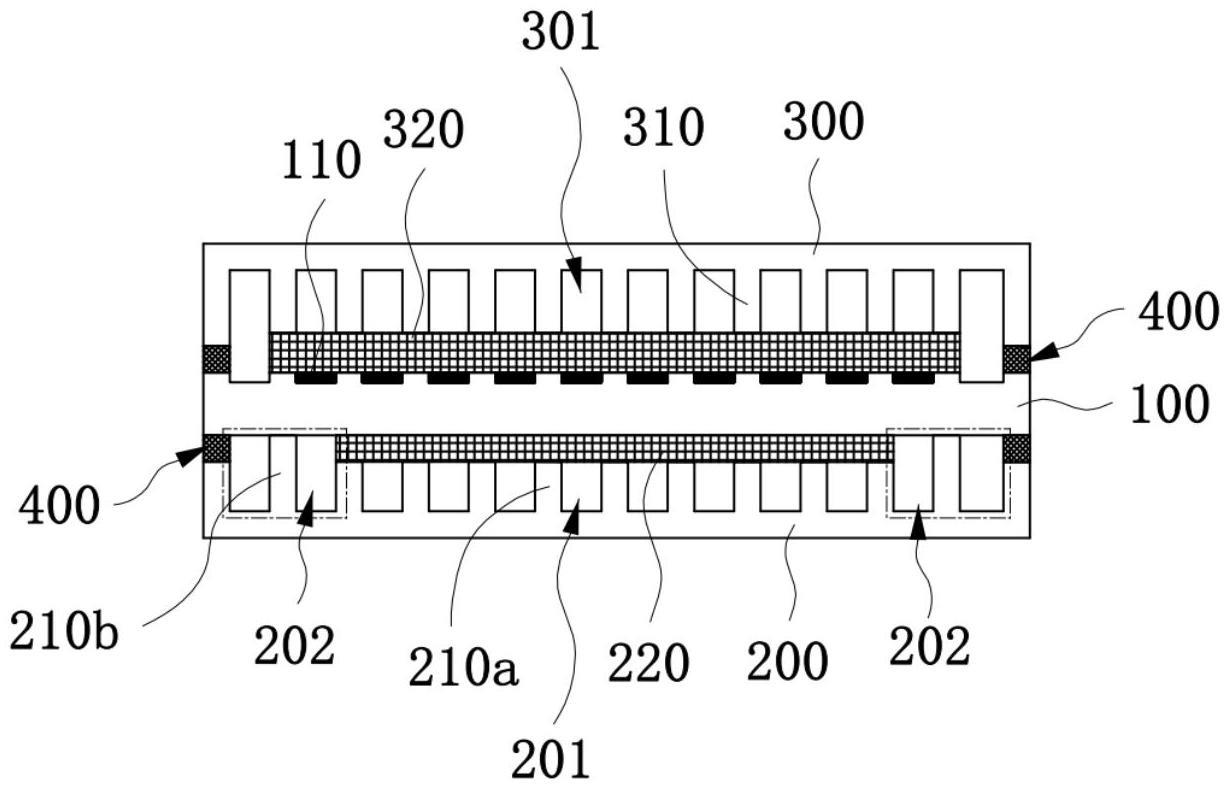

5、上盖,所述上盖与所述中盖扣合并密封连接,且内部形成封闭的第一容置腔,所述第一容置腔内设有第一毛细结构,所述第一容置腔内未设置所述第一毛细结构的空腔为第一气道,所述第一气道内具有第一传热工质;

6、下盖;所述下盖与所述中盖扣合并密封连接,且内部形成封闭的第二容置腔,所述第二容置腔内设有第二毛细结构,所述第二容置腔内未设置所述第二毛细结构的空腔为第二气道,所述第二气道内具有第二传热工质。

7、可选地,所述上盖的内侧端面设有若干间隔设置的第一支撑柱,所述第一支撑柱的末端抵接于所述第一毛细结构。

8、可选地,所述第一毛细结构包括第一铜网,所述第一铜网夹设在所述第一支撑柱与所述中盖之间,所述第一铜网上设有避让空位,所述避让空位处形成辅助气道。

9、可选地,所述避让空位处所对应的第一支撑柱的末端抵接于所述中盖。

10、可选地,所述下盖的内侧端面设有若干间隔设置的第二支撑柱,所述第二支撑柱的末端抵接于所述第二毛细结构。

11、可选地,所述第二毛细结构包括蚀刻在所述中盖端面上的沟槽,所述沟槽内形成毛细水道。

12、可选地,所述沟槽包括长沟槽和短沟槽,所述短沟槽设置在所述中盖沿其长度方向的两端,所述长沟槽设置在所述中盖沿其长度方向的中间。

13、可选地,所述第二毛细结构还包括第二铜网,所述第二铜网夹设在所述下盖与所述中盖之间,且分别抵接于所述第二支撑柱和所述沟槽。

14、可选地,所述双腔体均温板包括:

15、第一注液口,所述上盖与所述中盖扣合后形成所述第一注液口,所述第一注液口与所述第一容置腔连通;

16、第二注液口,所述下盖与所述中盖扣合后形成所述第二注液口,所述第二注液口与所述第二容置腔连通。

17、可选地,所述第一传热工质的填充量为所述第一毛细结构最大毛细含水量的90%~100%,所述第二传热工质的填充量为所述第二毛细结构最大毛细含水量的90%~100%。

18、本实用新型的有益效果为:

19、本实用新型提供一种双腔体均温板,该双腔体均温板包括中盖、上盖和下盖,上盖和下盖分别扣合在中盖的两个端面上,且均与中盖密封连接,上盖与中盖的内部形成第一容置腔,第一容置腔内设有第一毛细结构,第一容置腔内未设置第一毛细结构的空腔为第一气道,第一气道内具有第一传热工质;下盖与中盖的内部形成第二容置腔,第二容置腔内设有第二毛细结构,第二容置腔内未设置第二毛细结构的空腔为第二气道,第二气道内具有第二传热工质。本实用新型中的双腔体均温板减少了均热板的材料堆叠,从而降低了热传导过程的接触热阻,热传导能力良好,同时热源的热量逐步传导到平面方向的最远端,相对降低了热源的热流密度及平面方向的蒸发热阻,有效地增加二维平面方向的传热量,实现了高效散热,且整体厚度较薄,能够有效地利用电子产品的内部空间,从而满足目前对于超薄、快速导热的均温板的需求。

技术特征:

1.一种双腔体均温板,其特征在于,包括:

2.根据权利要求1所述的双腔体均温板,其特征在于,所述上盖(200)的内侧端面设有若干间隔设置的第一支撑柱(210),所述第一支撑柱(210)的末端抵接于所述第一毛细结构。

3.根据权利要求2所述的双腔体均温板,其特征在于,所述第一毛细结构包括第一铜网(220),所述第一铜网(220)夹设在所述第一支撑柱(210)与所述中盖(100)之间,所述第一铜网(220)上设有避让空位(221),所述避让空位(221)处形成辅助气道(202)。

4.根据权利要求3所述的双腔体均温板,其特征在于,所述避让空位(221)处所对应的第一支撑柱(210)的末端抵接于所述中盖(100)。

5.根据权利要求1所述的双腔体均温板,其特征在于,所述下盖(300)的内侧端面设有若干间隔设置的第二支撑柱(310),所述第二支撑柱(310)的末端抵接于所述第二毛细结构。

6.根据权利要求5所述的双腔体均温板,其特征在于,所述第二毛细结构包括蚀刻在所述中盖(100)端面上的沟槽(110),所述沟槽(110)内形成毛细水道。

7.根据权利要求6所述的双腔体均温板,其特征在于,所述沟槽(110)包括长沟槽(110a)和短沟槽(110b),所述短沟槽(110b)设置在所述中盖(100)沿其长度方向的两端,所述长沟槽(110a)设置在所述中盖(100)沿其长度方向的中间。

8.根据权利要求6所述的双腔体均温板,其特征在于,所述第二毛细结构还包括第二铜网(320),所述第二铜网(320)夹设在所述下盖(300)与所述中盖(100)之间,且分别抵接于所述第二支撑柱(310)和所述沟槽(110)。

9.根据权利要求1-8中任一项所述的双腔体均温板,其特征在于,所述双腔体均温板包括:

10.根据权利要求1-8中任一项所述的双腔体均温板,其特征在于,所述第一传热工质的填充量为所述第一毛细结构最大毛细含水量的90%~100%,所述第二传热工质的填充量为所述第二毛细结构最大毛细含水量的90%~100%。

技术总结

本技术属于散热均温板技术领域,具体公开了一种双腔体均温板,其上盖和下盖分别扣合在中盖的两个端面上,且均与中盖密封连接,上盖与中盖的内部形成第一容置腔,第一容置腔内设有第一毛细结构,下盖与中盖的内部形成第二容置腔,第二容置腔内设有第二毛细结构。该双腔体均温板热传导过程的接触热阻小,热传导能力良好,同时热源的热量逐步传导到平面方向的最远端,相对降低了热源的热流密度及平面方向的蒸发热阻,有效地增加二维平面方向的传热量,实现了高效散热,且整体厚度较薄,有效地利用了电子产品的内部空间,从而满足目前对于超薄、快速导热的均温板的需求。

技术研发人员:何志兴,刘哲洪,李金波,杨华兵,彭国助

受保护的技术使用者:宝德华南(深圳)热能系统有限公司

技术研发日:20230227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!