一种印制电路板压合自动防叠错设备的制作方法

本技术涉及印制电路板压合,具体涉及一种印制电路板压合自动防叠错设备。

背景技术:

1、印刷线路板(printdecircuitboard,简称pcb),是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的提供者。目前,大于等于6层的多层板pcb,通常内层有2张以上的芯板。在压合工序时根据芯板的层数顺序进行叠合,再进行压合。中国专利公开了一种内层芯板防叠错的pcb板及监控方法(授权公告号 cn112601388a),该专利技术一种内层芯板防叠错的pcb板及监控方法,其pcb板包括多层芯板,所述芯板的上端和下端分别设有标识条,所述芯板的上端的,所述标识条与芯板的侧面平齐设置,每一个芯板中,芯板上端的标识条位于下端的标识条的左侧;或者每一个芯板中,芯板上端的标识条位于下端的标识条的右侧;任意相邻的上下两层所述芯板中,上层芯板的标识条位于下层芯板的标识条的左侧;或者任意相邻的上下两层所述芯板中,上层芯板的标识条位于下层芯板的标识条的右侧,通过检查芯板上下两端的标识条位置和相邻的上下两层芯板的标识条的位置检查内层芯板是否叠对。与现有技术相比,本发明的内层芯板结构设计简单,检查速度快,且效果好,能有效防止不良品流入客户端。该专利技术解决了在产线作业时,由于员工疏忽经常会导致芯板顺序叠错或叠反的情况,然而这样的不良品一旦压合后很难从外观进行区分,电测也无法进行挑选,制作成的不良品很容易流至客户端造成品质事故的问题。

2、但是,现有技术中印制电路板在压合叠加加工时,需要通过人工进行叠加放置,出现放置不齐、疏忽等情况时容易造成压合的电路板受损。

3、需要解决印制电路板自动压合的问题。

4、因此,本领域技术人员提供了一种印制电路板压合自动防叠错设备,以解决上述背景技术中提出的问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供:

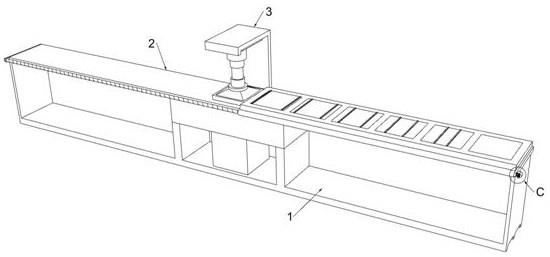

2、一种印制电路板压合自动防叠错设备,包括:支架;压合台;所述压合台前侧转动安装有螺杆一,所述螺杆一一端外壁固定装配有蜗轮一,蜗轮一啮合设有蜗杆一,蜗杆一连接设有电机一,电机一安装设置在支架外壁;所述支架中部固定安装有压合架板。

3、优选的:所述螺杆一外侧啮合套设有螺筒,螺筒顶部固定安装设有叠加移框板,叠加移框板开设有若干个电路板放置槽。

4、优选的:若干所述电路板放置槽内侧均放置有印制电路板体,印制电路板体表面安装设有对齐条,印制电路板体底部开设有对齐槽,若干印制电路板体通过对齐条与对齐槽叠加防叠错放置。

5、优选的:所述压合台内壁转动安装有两个转辊,转辊之间绕设安装有输送带,转辊一端转动贯穿压合台,并固定装配有蜗轮二,蜗轮二啮合设有蜗杆二,蜗杆二连接有电机二。

6、优选的:所述压合架板底部安装设有液压杆一,液压杆一底端安装设有压合板。

7、优选的:所述支架中部内壁开设有压合槽,压合槽内部活动设有放置板。

8、优选的:所述放置板底部安装设有液压杆二,液压杆二安装设置在压合槽内侧底壁。

9、本实用新型的技术效果和优点:

10、本实用新型,蜗杆一转动啮合蜗轮一旋转,蜗轮一转动带动螺杆一旋转,蜗杆一啮合螺筒移动,使螺筒带动叠加移框板沿着螺杆一移动,使放置的印制电路板体逐个移动放置进压合槽内部,进行自动对印制电路板体进行自动压合处理,液压杆一对压合架板下降,对叠加放置在压合槽内部的多个印制电路板体进行压合处理。

技术特征:

1.一种印制电路板压合自动防叠错设备,其特征在于,包括:

2.根据权利要求1所述的一种印制电路板压合自动防叠错设备,其特征在于,所述螺杆一(201)外侧啮合套设有螺筒(205),螺筒(205)顶部固定安装设有叠加移框板(206),叠加移框板(206)开设有若干个电路板放置槽。

3.根据权利要求2所述的一种印制电路板压合自动防叠错设备,其特征在于,若干所述电路板放置槽内侧均放置有印制电路板体(207),印制电路板体(207)表面安装设有对齐条(213),印制电路板体(207)底部开设有对齐槽(208),若干印制电路板体(207)通过对齐条(213)与对齐槽(208)叠加防叠错放置。

4.根据权利要求1所述的一种印制电路板压合自动防叠错设备,其特征在于,所述压合台(2)内壁转动安装有两个转辊(209),转辊(209)之间绕设安装有输送带(210),转辊(209)一端转动贯穿压合台(2),并固定装配有蜗轮二(211),蜗轮二(211)啮合设有蜗杆二(212),蜗杆二(212)连接有电机二(214)。

5.根据权利要求1所述的一种印制电路板压合自动防叠错设备,其特征在于,所述压合架板(3)底部安装设有液压杆一(4),液压杆一(4)底端安装设有压合板(5)。

6.根据权利要求1所述的一种印制电路板压合自动防叠错设备,其特征在于,所述支架(1)中部内壁开设有压合槽(6),压合槽(6)内部活动设有放置板(7)。

7.根据权利要求6所述的一种印制电路板压合自动防叠错设备,其特征在于,所述放置板(7)底部安装设有液压杆二(8),液压杆二(8)安装设置在压合槽(6)内侧底壁。

技术总结

本技术涉及印制电路板压合技术领域,具体涉及一种印制电路板压合自动防叠错设备,包括:支架;压合台;所述压合台前侧转动安装有螺杆一,所述螺杆一一端外壁固定装配有蜗轮一,蜗轮一啮合设有蜗杆一,蜗杆一连接设有电机一,电机一安装设置在支架外壁;所述支架中部固定安装有压合架板。本技术,蜗杆一转动啮合蜗轮一旋转,蜗轮一转动带动螺杆一旋转,蜗杆一啮合螺筒移动,使螺筒带动叠加移框板沿着螺杆一移动,使放置的印制电路板体逐个移动放置进压合槽内部,进行自动对印制电路板体进行自动压合处理,液压杆一对压合架板下降,对叠加放置在压合槽内部的多个印制电路板体进行压合处理。

技术研发人员:周翠翠,郑延兵,欧阳小军,李羚,雷成,肖学慧

受保护的技术使用者:吉安满坤科技股份有限公司

技术研发日:20230428

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!