一种封装焊线治具的制作方法

本技术涉及焊接,特别是涉及一种封装焊线治具。

背景技术:

1、近年来,随着科学水平的提高,电子类产品在生活中使用越来越广泛,此外,超大规模集成电路设计与制造工艺不断进步,而芯片尺寸越来越小型化,这样也就推进封装技术的不断改进和提高,这就需要对集成电路进行封装以使得集成电路(芯片)免受机械应力、热应力、湿气、有害气体以及放射线等外部环境的影响。在封装技术中,引线键合工艺是指将芯片上的焊点与电路板相连线,从而实现芯片与电路板的导通,以实现电路功能。

2、传统的引线键合工艺是热压焊接,其需要100℃以上的焊接温度,通过热传递方式传递热能,来实现焊接连线,而现在的电路板的正反面都布满了元器件,因此电路板上已没有足够的空间来实现与焊线机底座平台的接触,从而难以实现对电路板的加热。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种封装焊线治具,用于解决现有技术中由于电路板的正反面都布满了元器件导致的其无法与焊线机底座平台的接触,从而没法实现对电路板加热的问题。

2、为实现上述目的及其他相关目的,本实用新型提供一种封装焊线治具,所述焊线治具包括:

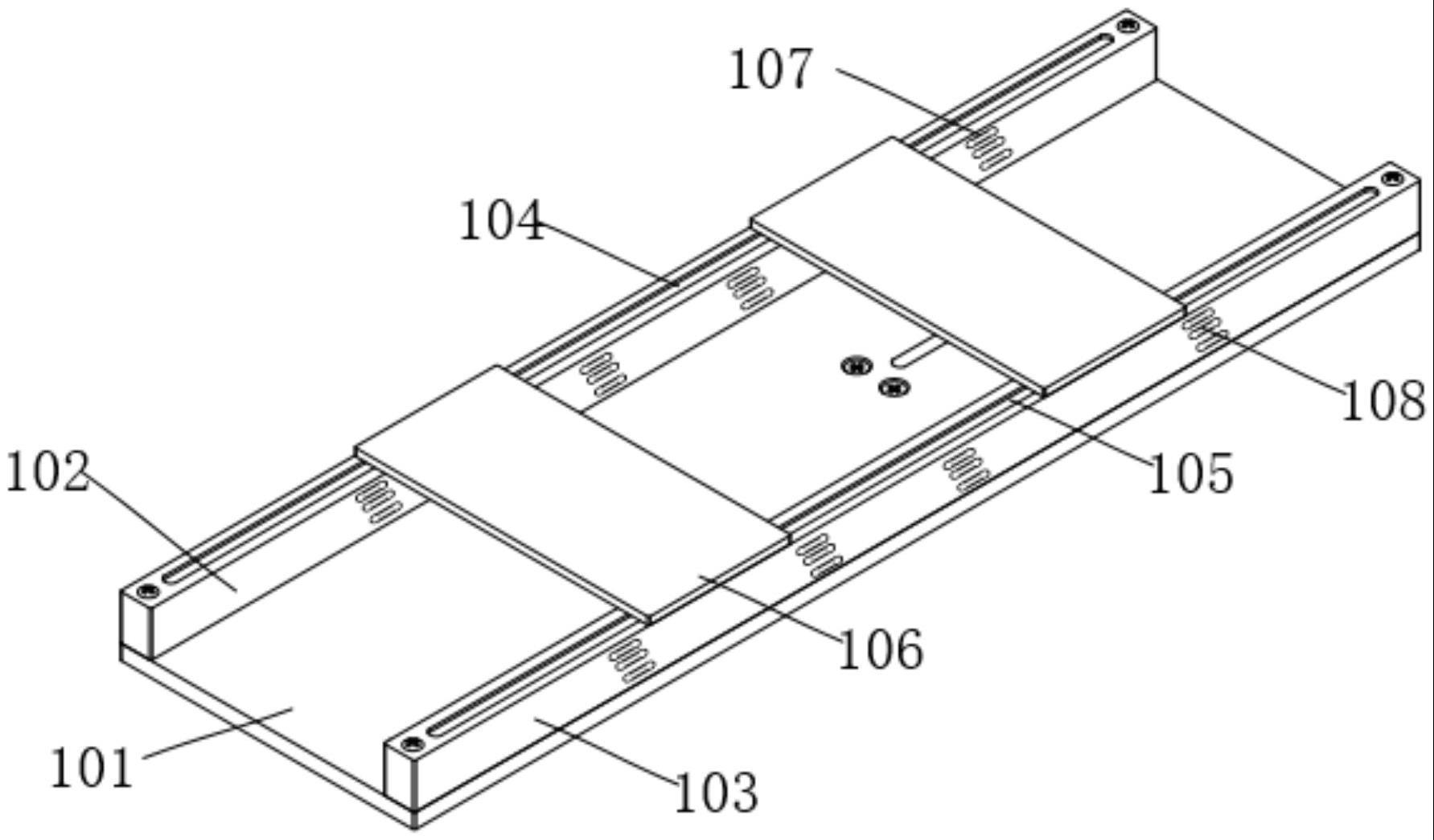

3、基座,所述基座的的两侧分别设置有第一挡墙和第二挡墙,且所述第一挡墙的顶部设有第一滑槽,所述第二挡墙的顶部设有第二滑槽,所述第一挡墙上设置有若干第一定位孔,所述第二挡墙上设置有若干第二定位孔,其中,所述第一定位孔上设置有第一支撑片,所述第二定位孔上设置有第二支撑片;

4、盖板,所述盖板呈u型结构,所述u型结构的两侧分别内嵌于所述第一滑槽和所述第二滑槽内,以实现所述盖板与所述基座的滑动连接。

5、可选地,所述第一挡墙与所述第二挡墙平行设置且所述第一挡墙和所述第二挡墙的高度一致。

6、可选地,所述第一挡墙的高度为8mm~12mm。

7、可选地,所述第二挡墙的高度为8mm~12mm。

8、可选地,所述第一定位孔与所述第二定位孔相对设置。

9、可选地,所述第一定位孔与所述第二定位孔与所述基座的内底壁之间的距离为1mm~6mm。

10、可选地,所述第一支撑片与所述第二支撑片的长度之和略小于所述第一挡墙与所述第二挡墙之间的宽度。

11、可选地,所述第一支撑片与所述第一定位孔之间为可拆卸连接,所述第二支撑片与所述第二定位孔之间为可拆卸连接。

12、可选地,所述基座的外底壁上还设置有拆卸卡槽以及铁垫片。

13、可选地,所述基座为黄铜基座。

14、如上所述,本实用新型的一种封装焊线治具,具有以下有益效果:焊线治具包括基座以及设置在基座上方的盖板,在基座的的两侧设置的第一挡墙和第二挡墙与盖板互相配合,既能起到手动传动以定位盖板的功能,也能够实现对焊接区域的保温作用,通过移动盖板还能进一步增加电路板的隔空受热面积,在第一挡墙和第二挡墙上分别设置有第一定位孔和第二定位孔,在第一定位孔里安装可拆卸的第一支撑片,第二定位孔里安装可拆卸的第二支撑片,从而实现对电路板的精准定位和支撑作用,进一步的,通过调整第一支撑片和第二支撑片的高度,使得焊线治具可以满足具有不同厚度产品的焊线需求,且根据需要可选择黄铜基座以增加热量的传递速率。

技术特征:

1.一种封装焊线治具,其特征在于,所述焊线治具包括:

2.根据权利要求1所述的焊线治具,其特征在于:所述第一挡墙与所述第二挡墙平行设置且所述第一挡墙和所述第二挡墙的高度一致。

3.根据权利要求1所述的焊线治具,其特征在于:所述第一挡墙的高度为8mm~12mm。

4.根据权利要求1所述的焊线治具,其特征在于:所述第二挡墙的高度为8mm~12mm。

5.根据权利要求1所述的焊线治具,其特征在于:所述第一定位孔与所述第二定位孔相对设置。

6.根据权利要求1所述的焊线治具,其特征在于:所述第一定位孔与所述第二定位孔与所述基座的内底壁之间的距离为1mm~6mm。

7.根据权利要求1所述的焊线治具,其特征在于:所述第一支撑片与所述第二支撑片的长度之和小于所述第一挡墙与所述第二挡墙之间的宽度。

8.根据权利要求1所述的焊线治具,其特征在于:所述第一支撑片与所述第一定位孔之间为可拆卸连接,所述第二支撑片与所述第二定位孔之间为可拆卸连接。

9.根据权利要求1所述的焊线治具,其特征在于:所述基座的外底壁上还设置有拆卸卡槽以及铁垫片。

10.根据权利要求1所述的焊线治具,其特征在于:所述基座为黄铜基座。

技术总结

本技术提供一种封装焊线治具,包括:基座以及设置在基座上方的盖板,在基座的的两侧设置的第一挡墙和第二挡墙与盖板互相配合,既能起到手动传动以定位盖板的功能,也能够实现对焊接区域的保温作用,通过移动盖板还能进一步增加电路板的隔空受热面积,在第一挡墙和第二挡墙上分别设置有第一定位孔和第二定位孔,在第一定位孔里安装可拆卸的第一支撑片,第二定位孔里安装可拆卸的第二支撑片,从而实现对电路板的精准定位和支撑作用,进一步的,通过调整第一支撑片和第二支撑片的高度,使得焊线治具可以满足具有不同厚度产品的焊线需求,且根据需要可选择黄铜基座以增加热量的传递速率。

技术研发人员:杨元杰,许欣,陈春松

受保护的技术使用者:奕瑞影像科技(太仓)有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!