一种应用于真空腔体内新型铝加热板的制作方法

本技术涉及真空镀膜,尤其涉及一种应用于真空腔体内新型铝加热板。

背景技术:

1、目前市场上的铝基加热器主要分几类:1.在一定几何尺寸的铝基体表面加工好一定形状路径的槽,然后将细长不锈钢加热元件埋放槽体内,再将槽口间隔性的用点冲压倒口以防金属电热管脱落。2.在一定几何尺寸的铝基体表面加工好一定形状路径的槽,在加热元件外表面套有一层防腐蚀材料的套管,将不锈钢细长加热元件与有腐蚀性的介质隔离,然后将套有防腐蚀材料的加热元件埋放槽体内,再将槽口间隔性的用点冲压倒口以防金属电热管脱落。3.在一定几何尺寸的铝基体表面加工好一定形状路径的槽,所加工槽深度大于电热管的直径;所述的电热管是一种金属护套管外为壳,内绕有电热丝为发热源,两都之间设有高纯氧化镁绝缘,将金属电热管弯曲外形和路径一致的槽内;进一步将用一块铝板覆盖在电热管表面并与铝基体表相平采用焊接的方式将盖板与铝基体进行搅拌摩擦焊进行密封焊接,以达到保护发热源不与基体外介质接触而防腐蚀目的。

2、而当前的真空镀膜,半导体镀膜一般都需要在一定的真空环境中对镀膜基材进行加热;将几种含有构成沉积膜层材料的单质或化合物反应的气体,通过化学反应生成固态物质并沉积在基材上的一种成膜方式;由于这种工艺是在真空环境中需要加热到一定的温度才能完成;加之真空是个特殊的环境;热量传递是个复杂的热传导过程,在热传递的过程中只有热辐射加热,几乎没有热传导和热对流;这就需要加热装备要有比较高温度均匀性,中间温度与四周温度差较小;还要有一定的防腐蚀能力,而现有技术中,(1)是将不锈钢细长加热元件直接埋进铝合金加热板的槽中;然后在槽口间隔点压,以防不锈钢加热元件脱落出槽口,这样虽然铝合金有一定的防腐蚀能力,但不锈钢加热元件是设置在尚口的铝合金槽中,这对不锈钢材料的防腐蚀性能就有更高要求,选用合适的不锈钢防腐蚀材料特别重要,需要同时符合有一定机械加工的延伸率,防腐蚀,耐高温;材料的经济性等。

3、(2)是将不锈钢加热元件加套一层防腐蚀氟材料套管;最高温度260度;这就限制了加热板的最高加热温度是260度左右,远远不能达到大多数工艺材料的工艺温度;再有将套有氟材料的加热元件埋入到前期开好槽的铝板中,直接埋入的不锈钢加热元件到铝板槽中,防腐蚀材料是套在不锈钢加热元件的外壳上在埋入过程中与铝板槽相切入槽内难免有割开裂现象,一般的加热元件都要6米以上,这样如果防腐蚀材料的套管与不锈钢加热元件保持紧密帖合是不可能,必须是防腐蚀材料套管内径大于一定数量级的不锈钢加热元件外径才有可能顺利的套上;这样就存在温度无法很均匀的传递到铝板,所以铝板温度也不会均匀。

4、(3)是将铝基体开好一定形状路径的槽,将螺旋形发热丝的金属电热管(以下简称电热管)弯曲成和路径一致的槽内;进一步将用一块铝板覆盖在电热管表面并与铝基体表相平采用焊接的方式将盖板与铝基体进行密封焊接;这种工艺由于采用搅拌摩擦焊工艺,电加热管、盖板及基体铝板上路径槽之间不能完全相密贴结合,就需要加热管与铝基体加热板之间有较大的温度差才能达到基体铝板的工艺温度要求,这样会降低加热管的使用寿命,同时由于两者之间的温度差较大,两者之间的膨胀不一样而使铝板变形,更容易使焊缝部开裂面漏气。并且由于采用电热管工艺是螺旋电阻发热,电热管的电阻丝绕成弹簧状经过拉伸到一定的长度后装入电热管的护套管中,并以填充压实的氧化镁绝缘;这种人工拉伸弹簧形电阻丝制造工艺本身就不会拉伸均匀所以就决定了做成功的电热管是发热不会均匀的。

技术实现思路

1、本实用新型的目的是为了解决上述背景技术中提出的技术问题。

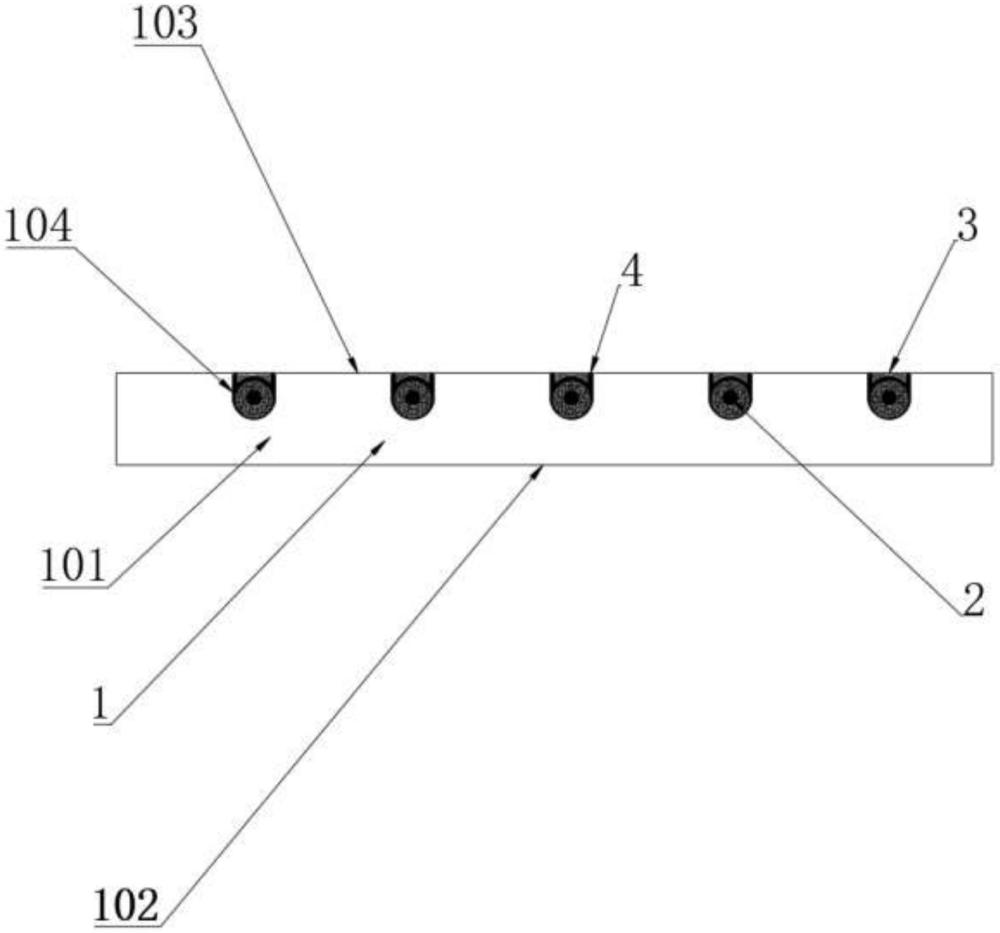

2、本实用新型采用了如下技术方案:一种应用于真空腔体内新型铝加热板,包括铝合金加热板,所述铝合金加热板包括铝合金电加热板,所述铝合金电加热板的一面安装有辐射加热面,所述铝合金电加热板的顶面设置有铠装加热元件装配面,所述铠装加热元件装配面的表面开设有镶嵌铠装加热元件结构槽,所述镶嵌铠装加热元件结构槽的内壁设置有铠装加热件,所述镶嵌铠装加热元件结构槽的内壁压紧有铝合金盖板,所述铝合金盖板与镶嵌铠装加热元件结构槽之间填充有钎焊填料,所述铠装加热件包括铠装外护套,所述铠装外护套的内壁安装有铠装加热元件本体,所述铠装加热元件本体内设置有一根或多根的发热丝,所述发热丝的周围填充有高温绝缘氧化镁。

3、较佳的,所述镶嵌铠装加热元件结构槽的深处形状与铠装加热元件本体的形状相同。此处,可以提高散热效果。

4、较佳的,所述铝合金盖板的一个面形状与铠装加热元件本体形状相同,所述铝合金盖板的其他面均为平滑面。

5、较佳的,所述铝合金盖板、铝合金电加热板和铠装加热元件本体之间的缝隙采用高温钎焊接工艺焊接。此处,可以形成一个密闭充实的工艺加热腔体。

6、较佳的,所述镶嵌铠装加热元件结构槽在铝合金电加热板的中心向四周分成多区域单元分布,且间距不等,其中最外层路径间距较小,最内层路径间距较大。此处,可以提高实用性。

7、与现有技术相比,本实用新型的优点和积极效果在于,

8、本实用新型中,以铝合金加热板为传热载体,铝合金本身防腐蚀性能优异,导热性能好,发热比较均匀,加之铠装加热件、铝合金盖板及镶嵌铠装加热元件结构槽之间通过钎焊制造方法填充有金属导热又密封的高温绝缘氧化镁,为真空环境提供所需高温加热而又耐腐蚀的铝合金加热板。

技术特征:

1.一种应用于真空腔体内新型铝加热板,包括铝合金加热板(1),其特征在于:所述铝合金加热板(1)包括铝合金电加热板(101),所述铝合金电加热板(101)的一面安装有辐射加热面(102),所述铝合金电加热板(101)的顶面设置有铠装加热元件装配面(103),所述铠装加热元件装配面(103)的表面开设有镶嵌铠装加热元件结构槽(104),所述镶嵌铠装加热元件结构槽(104)的内壁设置有铠装加热件(2),所述镶嵌铠装加热元件结构槽(104)的内壁压紧有铝合金盖板(3),所述铝合金盖板(3)与镶嵌铠装加热元件结构槽(104)之间填充有钎焊填料(4),所述铠装加热件(2)包括铠装外护套(204),所述铠装外护套(204)的内壁安装有铠装加热元件本体(201),所述铠装加热元件本体(201)内设置有一根或多根的发热丝(203),所述发热丝(203)的周围填充有高温绝缘氧化镁(202)。

2.根据权利要求1所述的应用于真空腔体内新型铝加热板,其特征在于:所述镶嵌铠装加热元件结构槽(104)的深处形状与铠装加热元件本体(201)的形状相同。

3.根据权利要求1所述的应用于真空腔体内新型铝加热板,其特征在于:所述铝合金盖板(3)的一个面形状与铠装加热元件本体(201)形状相同,所述铝合金盖板(3)的其他面均为平滑面。

4.根据权利要求1所述的应用于真空腔体内新型铝加热板,其特征在于:所述铝合金盖板(3)、铝合金电加热板(101)和铠装加热元件本体(201)之间的缝隙采用高温钎焊接工艺焊接。

5.根据权利要求1所述的应用于真空腔体内新型铝加热板,其特征在于:所述镶嵌铠装加热元件结构槽(104)在铝合金电加热板(101)的中心向四周分成多区域单元分布,且间距不等,其中最外层路径间距较小,最内层路径间距较大。

技术总结

本技术提供一种应用于真空腔体内新型铝加热板,涉及真空镀膜技术领域,包括铝合金加热板,所述铝合金加热板包括铝合金电加热板,所述铝合金电加热板的一面安装有辐射加热面,所述铝合金电加热板的顶面设置有铠装加热元件装配面,所述铠装加热元件装配面的表面开设有镶嵌铠装加热元件结构槽,所述镶嵌铠装加热元件结构槽的内壁设置有铠装加热件。本技术中,以铝合金加热板为传热载体,铝合金本身防腐蚀性能优异,导热性能好,发热比较均匀,加之铠装加热件、铝合金盖板及镶嵌铠装加热元件结构槽之间通过钎焊制造方法填充有金属导热又密封的高温绝缘氧化镁,为真空环境提供所需高温加热而又耐腐蚀的铝合金加热板。

技术研发人员:蒋日永,蒋萧

受保护的技术使用者:江苏奥崎电气科技有限公司

技术研发日:20230829

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!