电子产品散热用均温板的制作方法

本技术涉及均温板,特别涉及电子产品散热用均温板。

背景技术:

1、均温板为包括有一真空腔的均热板,其原理上类似于热管,其相对于热管来说其散热效率更高,目前业内主要再做的包括有常规以及超薄的均温板(vc),其均温板腔体内都是采用圆柱状凸起作为支撑,而统一用圆柱状凸起作为支撑存在如下弊端:均温板的均温效果不太理想,特别是当热源位于均温板的一角或一边(非中心位置)时,远离热源的位置均温板的温度相对较低,越靠近热源的位置温度相对越高。

2、为了解决上述问题,本实用新型的目的在于提供一种均温效果好的电子产品散热用均温板。

技术实现思路

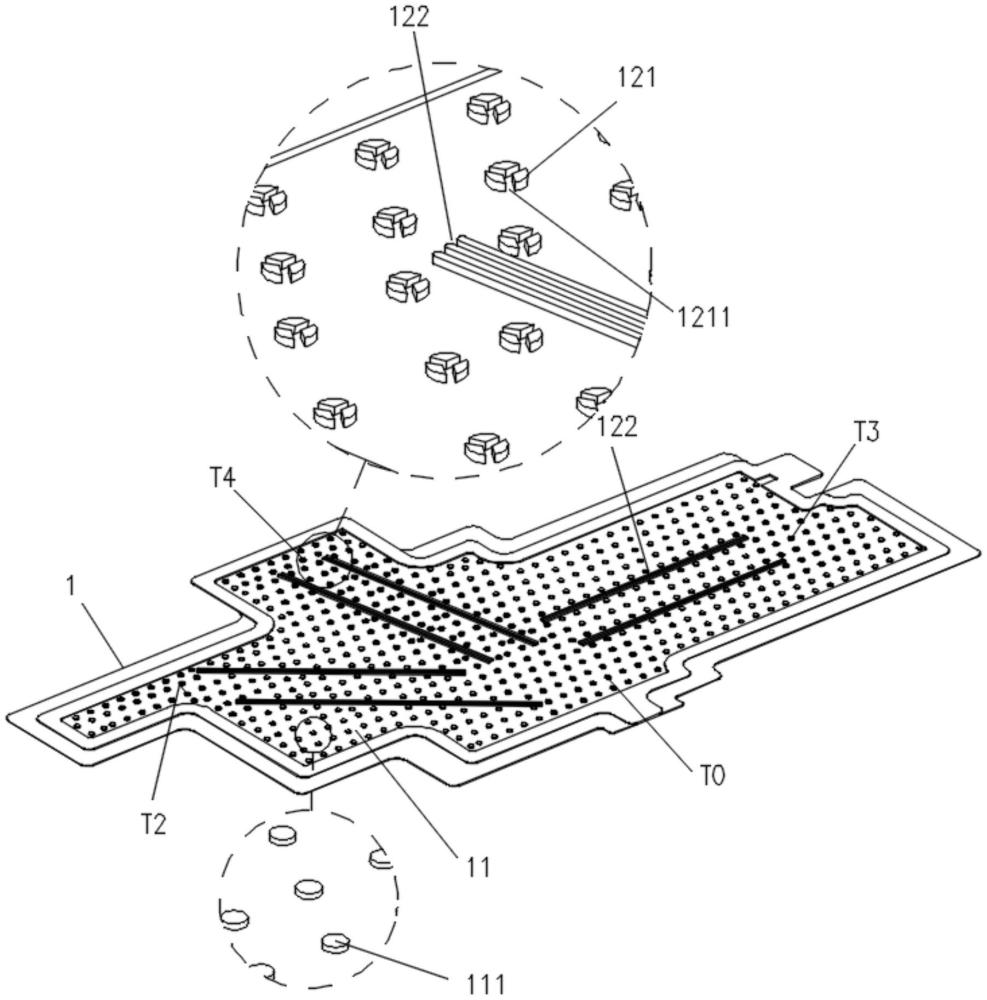

1、本实用新型的主要目的在于提供电子产品散热用均温板,通过增加定向条形槽和三叉圆柱凸起来增强蒸汽流动通道,从而将更多的热量传向远离热源的位置,提高均温板的均温效果。

2、为实现上述目的,本实用新型采取的技术方案为:

3、一种电子产品散热用均温板,包括上盖、丝网和底盖,所述丝网位于所述上盖和所述底盖之间,所述上盖和所述底盖之间通过一圈焊料焊接固定,且上盖和底盖之间形成能够灌注冷却液的腔体;

4、所述上盖的内表面划分为普通散热区、热源区和若干加强散热区,所述普通散热区间隔设有多个普通圆柱形凸起,所述热源区和所述加强散热区皆设有多个三叉形圆柱凸起,所述热源区和每一所述加强散热区之间通过条形槽连接,所述加强散热区位于上盖的边缘位置且远离所述热源区。

5、进一步地说,所述条形槽的截面形状为圆弧形或多边形。

6、进一步地说,所述底盖的中间位置蚀刻形成下腔体;所述丝网位于所述下腔体中;所述普通圆柱形凸起和所述三叉形圆柱凸起的表面支撑住所述丝网。

7、进一步地说,所述丝网的规格为200目,丝径为0.05mm,且厚度为0.11mm。

8、进一步地说,所述上盖的厚度为0.22mm,所述上盖的普通圆柱形凸起和所述三叉形圆柱凸起的高度为0.15mm。

9、进一步地说,所述普通圆柱形凸起和所述三叉形圆柱凸起的外径相同。

10、进一步地说,所述三叉形圆柱凸起是指中间带有三叉形通道的圆柱凸起。

11、与现有技术相比,本实用新型具有如下有益效果:

12、本实用新型的上盖由传统普通圆柱形凸起增加定向条形槽和圆柱凸起,增加受热端与冷凝端的液体和气体回流,避免蒸汽流动到其他地方,造成热量传递损失;使受热端与散热端气液回流更加准确,两点之间温差会更小;

13、受热端与散热端将普通凸起圆柱凸起换为三叉圆柱凸起,使蒸汽通道增加,气液循环增强,增加散热能力。

技术特征:

1.一种电子产品散热用均温板,其特征在于:均温板包括上盖(1)、丝网(2)和底盖(3),所述丝网位于所述上盖和所述底盖之间,所述上盖和所述底盖之间通过一圈焊料(4)焊接固定,且上盖和底盖之间形成能够灌注冷却液的腔体;

2.根据权利要求1所述的电子产品散热用均温板,其特征在于:所述条形槽的截面形状为圆弧形或多边形。

3.根据权利要求1所述的电子产品散热用均温板,其特征在于:所述底盖的中间位置蚀刻形成下腔体(31);所述丝网位于所述下腔体中;所述普通圆柱形凸起和所述三叉形圆柱凸起的表面支撑住所述丝网。

4.根据权利要求3所述的电子产品散热用均温板,其特征在于:所述丝网的规格为200目,丝径为0.05mm,且厚度为0.11mm。

5.根据权利要求4所述的电子产品散热用均温板,其特征在于:所述上盖的厚度为0.22mm,所述上盖的普通圆柱形凸起和所述三叉形圆柱凸起的高度为0.15mm。

6.根据权利要求1所述的电子产品散热用均温板,其特征在于:所述普通圆柱形凸起和所述三叉形圆柱凸起的外径相同。

7.根据权利要求1所述的电子产品散热用均温板,其特征在于:所述三叉形圆柱凸起是指中间带有三叉形通道(1211)的圆柱凸起。

技术总结

本技术公开了一种电子产品散热用均温板,均温板包括上盖、丝网和底盖,丝网位于所述上盖和所述底盖之间,上盖和所述底盖之间通过一圈焊料焊接固定,且上盖和底盖之间形成能够灌注冷却液的腔体;上盖的内表面划分为普通散热区、热源区和若干加强散热区,所述普通散热区间隔设有多个普通圆柱形凸起,所述热源区和所述加强散热区皆设有多个三叉形圆柱凸起,所述热源区和每一所述加强散热区之间通过条形槽连接,所述加强散热区位于上盖的边缘位置且远离所述热源区。本技术通过增加定向条形槽和三叉圆柱凸起来增强蒸汽流动通道,从而将更多的热量传向远离热源的位置,提高均温板的均温效果。

技术研发人员:陈杨

受保护的技术使用者:深圳莹帆科技有限责任公司

技术研发日:20230905

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!