一种PCB拼板的制作方法

本申请涉及pcb板,具体而言,涉及一种pcb拼板。

背景技术:

1、硅基oled(organic light emitting diode)微显示屏是一种基于硅基底材和有机发光二极管(oled)技术的微型显示屏。其使用的pcb(printed circuit board)背板需要具备良好的热导性、低热膨胀系数、良好的电气性能、机械强度和尺寸适配等特点。

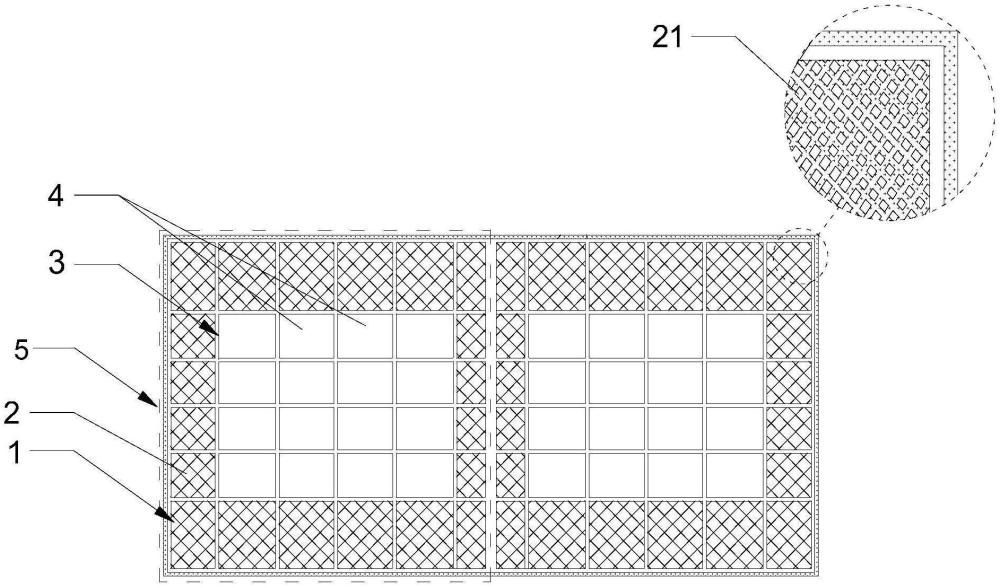

2、pcb板在贴片过程中,由于单个的pcb板的尺寸过小,很难上贴片机,降低了贴片和封装的效率,进而降低了生产效率,因此需要将单个的pcb板设计拼接在一起形成较大尺寸的pcb拼板。请参见图1,现有技术中的pcb拼板包括功能区3和非功能区1,功能区3包括多个相互拼接在一起的子pcb板4,非功能区1设置填充层2。

3、然而,设置在非功能区1的填充层2为一整块填充层,填充层2会导致pcb拼板的热膨胀不均匀,从而导致pcb拼板翘曲,进而影响到pcb拼板的质量。

技术实现思路

1、本申请的主要目的在于提供一种pcb拼板,旨在解决现有技术中设置在非功能区的填充层会导致pcb拼板的热膨胀不均匀,从而导致pcb拼板翘曲,进而影响到pcb拼板质量的技术问题。

2、为解决上述技术问题,本申请提供了一种pcb拼板,所述pcb拼板包括至少一个子拼板,所述子拼板包括功能区以及围绕所述功能区的非功能区;

3、所述功能区包括多个相互连接的子pcb板,所述非功能区设有填充层,沿所述填充层的厚度方向,所述填充层上设有多个应力释放孔。

4、在一种可能的实施方式中,多个所述应力释放孔组成网格状孔组,所述填充层包括网格状铜层。

5、在一种可能的实施方式中,所述应力释放孔的深度与所述填充层的厚度相等。

6、在一种可能的实施方式中,多个所述应力释放孔均匀设置在所述填充层上。

7、在一种可能的实施方式中,所述应力释放孔的边长范围为6mil-15mil,和/或相邻所述应力释放孔的间距范围为6mil-15mil,和/或所述填充层的厚度范围18μm-35μm。

8、在一种可能的实施方式中,相邻所述子pcb板间设有第一切割槽,所述第一切割槽延伸至所述非功能区。

9、在一种可能的实施方式中,所述非功能区还设有与所述第一切割槽连通的标识槽,所述标识槽内设有标识凸起。

10、在一种可能的实施方式中,所述标识凸起的正投影形状呈t型。

11、在一种可能的实施方式中,所述子拼板的数量为两个,两个所述子拼板的非功能区相互连接。

12、在一种可能的实施方式中,两个所述子拼板的非功能区设有第二切割槽,所述第二切割槽位于两个所述子拼板间。

13、相对于现有技术而言,本申请具有以下有益效果:

14、本申请实施例提出的一种pcb拼板,通过在填充层上设置应力释放孔,应力释放孔可以释放填充层的应力,从而可以使该pcb拼板的热膨胀更均匀,不容易使该pcb拼板产生翘曲现象,进而可以提高该pcb拼板的质量。

技术特征:

1.一种pcb拼板,其特征在于,所述pcb拼板包括至少一个子拼板(5),所述子拼板(5)包括功能区(3)以及围绕所述功能区(3)的非功能区(1);

2.根据权利要求1所述的pcb拼板,其特征在于,多个所述应力释放孔(21)组成网格状孔组,所述填充层(2)包括网格状铜层。

3.根据权利要求1所述的pcb拼板,其特征在于,所述应力释放孔(21)的深度与所述填充层(2)的厚度相等。

4.根据权利要求1所述的pcb拼板,其特征在于,多个所述应力释放孔(21)均匀设置在所述填充层(2)上。

5.根据权利要求1所述的pcb拼板,其特征在于,所述应力释放孔(21)的边长范围为6mil-15mil,和/或相邻所述应力释放孔(21)的间距范围为6mil-15mil,和/或所述填充层(2)的厚度范围18μm-35μm。

6.根据权利要求1所述的pcb拼板,其特征在于,相邻所述子pcb板(4)间设有第一切割槽(6),所述第一切割槽(6)延伸至所述非功能区(1)。

7.根据权利要求6所述的pcb拼板,其特征在于,所述非功能区(1)还设有与所述第一切割槽(6)连通的标识槽(7),所述标识槽(7)内设有标识凸起(8)。

8.根据权利要求7所述的pcb拼板,其特征在于,所述标识凸起(8)的正投影形状呈t型。

9.根据权利要求1-8中任意一项所述的pcb拼板,其特征在于,所述子拼板(5)的数量为两个,两个所述子拼板(5)的非功能区(1)相互连接。

10.根据权利要求9所述的pcb拼板,其特征在于,两个所述子拼板(5)的非功能区(1)设有第二切割槽(9),所述第二切割槽(9)位于两个所述子拼板(5)间。

技术总结

本申请公开了一种PCB拼板,涉及PCB板技术领域。用于解决现有技术中设置在非功能区的填充层会导致PCB拼板的热膨胀不均匀,从而导致PCB拼板翘曲,进而影响到PCB拼板质量的问题。所述PCB拼板包括至少一个子拼板,所述子拼板包括功能区以及围绕所述功能区的非功能区:所述功能区包括多个相互连接的子PCB板,所述非功能区设有填充层,沿所述填充层的厚度方向,所述填充层上设有多个应力释放孔。本申请通过在填充层上设置应力释放孔,应力释放孔可以释放填充层的应力,从而可以使该PCB拼板的热膨胀更均匀,不容易使该PCB拼板产生翘曲现象,进而可以提高该PCB拼板的质量。

技术研发人员:李立勇,马银芳

受保护的技术使用者:无锡美科微电子技术有限公司

技术研发日:20231010

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!