一种链轮中频加热装置的制作方法

本技术涉及链轮加热,具体而言,涉及一种链轮中频加热装置。

背景技术:

1、发动机凸轮轴是发动机上的重要部件,而凸轮轴与链轮的安装,也是发动机装配领域的一道重要工序,由于发动机凸轮轴和链轮之间为过盈配合安装,因此发动机凸轮轴和链轮装配时需要一定的力度,而装配时两者之间的装配角度又不易掌握,从而导致链轮与凸轮轴之间的装配费时费力。

2、目前,为了降低链轮与凸轮轴的安装难度,通常会将链轮进行加热,使其内孔受热膨胀,将加热后的链轮与凸轮轴进行装配,当链轮冷却后其内孔收缩与凸轮轴紧密配合。现有技术中,应用较多的是采用感应线圈进行中频淬火加热,即通过在链轮的内孔中放入感应线圈,感应线圈和电源相连,电源为线圈提供交变电流,通过感应线圈的交变电流产生一个通过工件的交变磁场,该磁场使工件产生涡流来加热。

3、但是目前的中频淬火装置中一般仅包括对链轮内孔进行加热的感应线圈,由于链轮由多种不同材质的部件组装而成,如图1所示为现有的链轮,它的盖板100与内部的固定环200材质一样,齿圈300材质与盖板100材质不同;现有技术中仅仅依靠在固定环200的内孔中放入感应线圈进行加热,加热面积小,受热慢,热变形效果差,当使得固定环200内孔受热膨胀至设计尺寸需要加热时间长,导致组装效率低。

技术实现思路

1、本实用新型解决的问题是:克服现有技术中的至少一个缺陷,提供一种链轮中频加热装置,加大对于链轮的加热面积,提高热膨胀效果,并且能够使得链轮加热后内孔尺寸恢复到常温速度降缓,利于装配。

2、为解决上述问题,本实用新型提供一种链轮中频加热装置,包括基座、第一感应线圈和第二感应线圈,所述基座的一端连接有相互独立且间隔设置的第一导电连接座和第二导电连接座,所述基座内设置有用于给所述第一导线连接座以及第二导向连接座供电的电器组件;所述第一感应线圈、第二感应线圈的两端分别与第一导电连接座、第二导电连接座连接,且所述第一感应线圈用于竖向伸入至链轮的内孔中对其内孔壁进行加热,所述第二感应线圈位于所述链轮的上方,用于对其上端的盖板进行加热。

3、本实用新型与现有技术相比,有益之处在于:

4、本实用新型的链轮中频加热装置包括第一感应线圈和第二感应线圈,其中第一感应线圈用于插入至链轮的内孔中,用于从内孔中心对链轮的固定环进行加热,同时第二感应线圈对链轮上部的盖板进行加热,由于盖板材质与固定环材质一致,加热效果相同,受热后的盖板同时将热量传递至下方的固定环,有效提高整个固定环的加热效率,大大缩短其内孔受热膨胀至设定尺寸的时间,节省加热时间,提高组装效率。

5、作为改进的,所述第一感应线圈包括第一铜管和第二铜管,所述第二铜管的一端连接于所述第二导电连接座,所述第二铜管的另一端沿竖向朝下设置;所述第一铜管的一端连接于所述第一导电连接座,所述第一铜管的另一端螺旋绕设在所述第二铜管竖直部分的外部,且所述第一铜管远离所述第一导电连接座的一端与所述第二铜管远离所述第二导电连接座的一端连接。上述改进结构中,伸入至链轮内孔中的第一感应线圈包括一段竖直铜管和螺旋铜管,有效增加加热效率。

6、再改进的,所述第一导电连接座、第二导电连接座上分别设置有进水管、出水管,所述第一铜管、第二铜管均为中空的圆形铜管,且所述第一铜管的一端与所述进水管连通,另一端与所述第二铜管的一端连通,所述第二铜管的另一端与所述出水管连通。上述改进结构中,在淬火铜管两端分别与进水管、出水管连接,使得淬火铜管内冷确认循环更加的高效。

7、再改进的,所述第二感应线圈的一端与第一导线连接座连接,另一端沿水平方向绕设形成至少两个同心且不同半径的加热圆环后连接至所述第二导电连接座。上述改进结构中,将第二感应线圈设置成至少两个加热圆环,增加加热面积,并且各加热圆环由同一根材料绕设而成,加工方便,无需二次连接。

8、再改进的,所述第二感应线圈为截面为方形且中空的方铜管,且所述第二感应线圈的两端分别与所述进水管、出水管连通。上述改进结构中,铜管材质加热效果好,并且在淬火铜管两端分别与进水管、出水管连接,使得淬火铜管内冷确认循环更加的高效。

9、再改进的,所述第一导电连接座、第一导电连接座上分别设置有第一通道、第二通道,且所述第一通道的入口与出口位置以及第二通道的入口与出口位置均垂直设置;所述进水管、第一铜管分别连接于所述第一通道的入口和出口位置;所述第二铜管、出水管分别连接于所述第二通道的入口和出口位置。上述改进结构中,第一通道、第二通道的设置使得进水管、出水管分别与第一铜管、第二铜管的连接更加方便,并且能够呈垂直夹角设置,使得进水管、出水管位置以及想应感应线圈的位置布局更加的合理,节省空间。

技术特征:

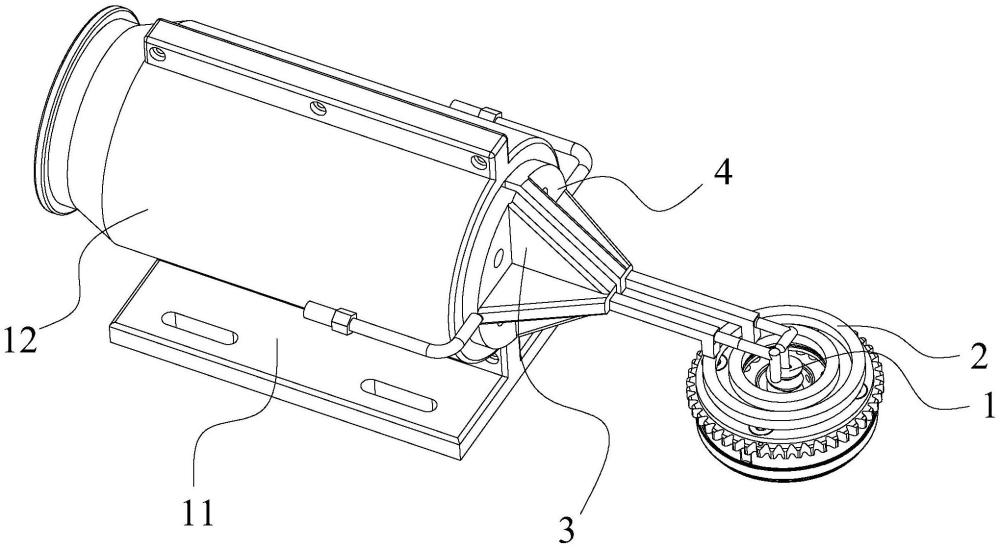

1.一种链轮中频加热装置,其特征在于:包括基座、第一感应线圈(1)和第二感应线圈(2),所述基座的一端连接有相互独立且间隔设置的第一导电连接座(3)和第二导电连接座(4),所述基座内设置有用于给所述第一导电连接座(3)以及第二导电连接座(4)供电的电器组件;所述第一感应线圈(1)、第二感应线圈(2)的两端分别与第一导电连接座(3)、第二导电连接座(4)连接,且所述第一感应线圈(1)用于竖向伸入至链轮的内孔中对其内孔壁进行加热,所述第二感应线圈(2)位于所述链轮的上方,用于对其上端的盖板(100)进行加热。

2.根据权利要求1所述的链轮中频加热装置,其特征在于:所述第一感应线圈(1)包括第一铜管(5)和第二铜管(6),所述第二铜管(6)的一端连接于所述第二导电连接座(4),所述第二铜管(6)的另一端沿竖向朝下设置;所述第一铜管(5)的一端连接于所述第一导电连接座(3),所述第一铜管(5)的另一端螺旋绕设在所述第二铜管(6)竖直部分的外部,且所述第一铜管(5)远离所述第一导电连接座(3)的一端与所述第二铜管(6)远离所述第二导电连接座(4)的一端连接。

3.根据权利要求2所述的链轮中频加热装置,其特征在于:所述第一导电连接座(3)、第二导电连接座(4)上分别设置有进水管(7)、出水管(8),所述第一铜管(5)、第二铜管(6)均为中空的圆形铜管,且所述第一铜管(5)的一端与所述进水管(7)连通,另一端与所述第二铜管(6)的一端连通,所述第二铜管(6)的另一端与所述出水管(8)连通。

4.根据权利要求3所述的链轮中频加热装置,其特征在于:所述第二感应线圈(2)的一端与第一导线连接座连接,另一端沿水平方向绕设形成至少两个同心且不同半径的加热圆环(9)后连接至所述第二导电连接座(4)。

5.根据权利要求4所述的链轮中频加热装置,其特征在于:所述第二感应线圈(2)为截面为方形且中空的方铜管,且所述第二感应线圈(2)的两端分别与所述进水管(7)、出水管(8)连通。

6.根据权利要求5所述的链轮中频加热装置,其特征在于:所述第一导电连接座(3)、第二导电连接座(4)上分别设置有第一通道、第二通道,且所述第一通道的入口与出口位置以及第二通道的入口与出口位置均垂直设置;所述进水管(7)、第一铜管(5)分别连接于所述第一通道的入口和出口位置;所述第二铜管(6)、出水管(8)分别连接于所述第二通道的入口和出口位置。

技术总结

本技术提供了一种链轮中频加热装置,包括基座、第一感应线圈和第二感应线圈,基座的一端连接有相互独立且间隔设置的第一导电连接座和第二导电连接座,基座内设置有用于给第一导线连接座以及第二导向连接座供电的电器组件;第一感应线圈、第二感应线圈的两端分别与第一导电连接座、第二导电连接座连接,且第一感应线圈用于竖向伸入至链轮的内孔中对其内孔壁进行加热,第二感应线圈位于链轮的上方,用于对其盖板进行加热。本技术公开的一种链轮中频加热装置,加大对于链轮的加热面积,提高热膨胀效果,并且能够使得链轮加热后内孔尺寸恢复到常温速度降缓,利于装配。

技术研发人员:尹洋,周亲海,车庆建

受保护的技术使用者:宁波圣龙五湖汽车零部件有限公司

技术研发日:20231017

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!