一种埋入式载板结构的制作方法

本技术属于电路板,具体地,涉及一种埋入式载板结构。

背景技术:

1、本部分的描述仅提供与本实用新型公开相关的背景信息,而不构成现有技术。

2、近年来,随着电子工业生产技术的土匪猛进,线路板需求更多,内埋入线路著作流程大大增加布线面积,使用铜箔层使得板材厚度太厚,不满足客户的需求。

3、应该注意,上面对技术背景的介绍只是为了方便对本实用新型的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本实用新型的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为了克服现有技术中的缺陷,本实用新型提供了一种埋入式载板结构,可以有效解决上述的技术问题,基板用玻纤层代替铜箔层,介电层全压在玻纤层上,内埋入线路制作搭配玻纤层叠构,降低了总板厚,实现了超薄板。

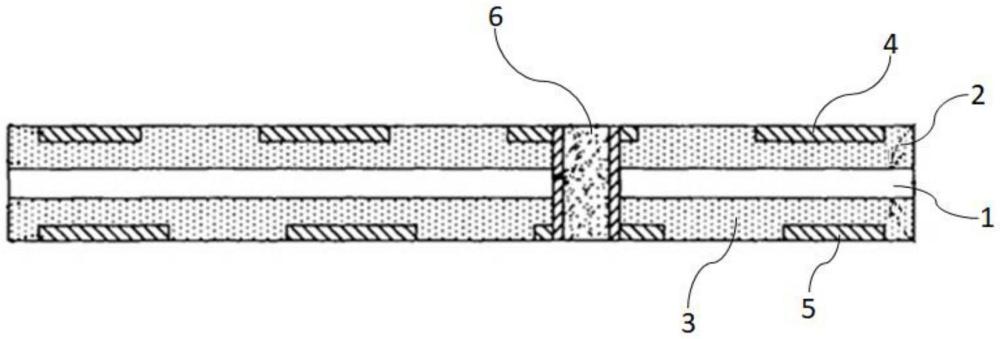

2、本实用新型公开了一种埋入式载板结构,包括:

3、基板,所述基板为玻纤层;

4、第一介电层和第二介电层,所述第一介电层和第二介电层设置在所述基板的上下两面;

5、第一线路层和第二线路层,所述第一线路层形成于所述第一介电层背离所述基板的侧面上,所述第二线路层形成于所述第二介电层背离所述基板的侧面上;

6、通孔,所述第一线路层和第二线路层之间设有通孔。

7、进一步的,上述的埋入式载板结构,所述玻纤层的厚度介于40μm~200μm之间。

8、进一步的,上述的埋入式载板结构,所述第一介电层和第二介电层的厚度均介于18μm~60μm之间。

9、进一步的,上述的埋入式载板结构,所述第一线路层和第二线路层的厚度均介于8μm~25μm。

10、进一步的,上述的埋入式载板结构,所述通孔的孔径大小介于100μm~250μm之间。

11、进一步的,上述的埋入式载板结构,所述通孔通过镭射钻孔制作。

12、进一步的,上述的埋入式载板结构,所述通孔表面采用镀铜技术对所述通孔电镀上铜。

13、上述技术方案可以看出,本实用新型具有如下有益效果:

14、本实用新型所述的埋入式载板结构,第一介电层和第二介电层设置在基板的上下两面,第一线路层形成于第一介电层背离基板的侧面上,第二线路层形成于第二介电层背离基板1的侧面上,第一线路层和第二线路层之间设有通孔连通,基板用玻纤层代替铜箔层,介电层全压在玻纤层上,内埋入线路制作搭配玻纤层叠构,降低了总板厚,实现了超薄板的目的。

15、为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:

1.一种埋入式载板结构,其特征在于,包括:

2.根据权利要求1所述的埋入式载板结构,其特征在于,所述玻纤层的厚度介于40μm~200μm之间。

3.根据权利要求1所述的埋入式载板结构,其特征在于,所述第一介电层和第二介电层的厚度均介于18μm~60μm之间。

4.根据权利要求1所述的埋入式载板结构,其特征在于,所述第一线路层和第二线路层的厚度均介于8μm~25μm。

5.根据权利要求1所述的埋入式载板结构,其特征在于,所述通孔的孔径大小介于100μm~250μm之间。

6.根据权利要求1所述的埋入式载板结构,其特征在于,所述通孔通过镭射钻孔制作。

7.根据权利要求1所述的埋入式载板结构,其特征在于,所述通孔表面采用镀铜技术对所述通孔电镀上铜。

技术总结

本技术公开了一种埋入式载板结构,包括基板,所述基板为玻纤层;第一介电层和第二介电层,所述第一介电层和第二介电层设置在所述基板的上下两面;第一线路层和第二线路层,所述第一线路层形成于所述第一介电层背离所述基板的侧面上,所述第二线路层形成于所述第二介电层背离所述基板的侧面上;通孔,所述第一线路层和第二线路层之间设有通孔连通,本技术提供的埋入式载板结构,基板用玻纤层代替铜箔层,介电层全压在玻纤层上,内埋入线路制作搭配玻纤层叠构,降低了总板厚,实现了超薄板的目的。

技术研发人员:叶江,许弘煜,方柏凯

受保护的技术使用者:苏州群策科技有限公司

技术研发日:20231107

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!