一种PCB表面处理抗氧化线的制作方法

本技术涉及pcb表面处理,具体来说,涉及一种pcb表面处理抗氧化线。

背景技术:

1、在pcb表面处理的工艺中,为了方便观察铜面品质,在osp线(抗氧化处理线)的抗氧化槽前会设计一段空出检查位置,这段空出检查位置在pcb抗氧化处理过程中,小焊盘铜面没有水的浸润会变得干涩氧化,张力变大,润湿性减弱,在进入抗氧化槽后会产生膜面发红,引起品质异常问题,而pcb抗氧化板铜面异常后,会引起报废、返工,导致浪费人力、物力,增加生产时间和生产成本。

2、经过检索后发现,公开号为cn212573134u,名称为pcb表面处理抗氧化线,本申请的一种pcb表面处理抗氧化线在空白检查位置增加了一带吸水海绵的滚轮,其给位于空白检查位置上的焊盘及时刷上水分,保持焊盘的表面湿润,但是海绵需要进行间歇性的加水,及时补充水分才能给焊盘及时刷上水分,保持焊盘的表面湿润,人工添加较为浪费人力,因此还可以进一步作出改进。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种pcb表面处理抗氧化线,具备操作方式海绵及时补充水分的优点,进而解决上述背景技术中的问题。

3、(二)技术方案

4、为实现上述操作方式海绵及时补充水分的优点,本实用新型采用的具体技术方案如下:

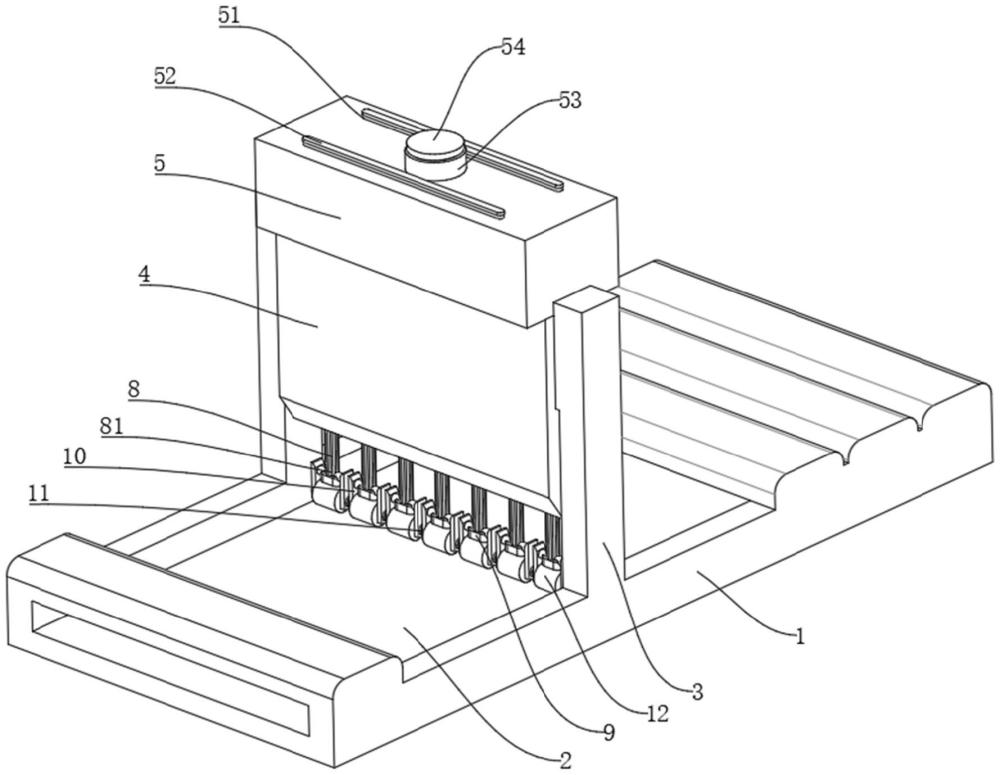

5、一种pcb表面处理抗氧化线,包括抗氧化线,所述抗氧化线上开设有检查区域,所述检查区域上安装有固定架,所述固定架上分别固定安装有待出液仓与入液仓,所述待出液仓低端内部卡接有活动堵块,所述活动堵块的底部连接有导液杆,所述导液杆的底部连接有连接块,所述连接块的两端固定安装有固定板,所述固定板上轴承转动连接有转动杆,所述转动杆上固定套接有圆柱形海绵。

6、进一步的,所述入液仓的顶部开设有气孔,所述气孔上塞有第一塞子。

7、进一步的,所述入液仓的顶部中间位置开设有注水口,所述注水口上塞有第二塞子。

8、进一步的,所述导液杆的侧壁表面均匀开设有导液槽。

9、进一步的,所述待出液仓内卡接有多个隔板。

10、进一步的,所述连接块的顶部圆角有弧度。

11、进一步的,所述待出液仓位于入液仓的下方,且待出液仓的顶部与入液仓的底部连通。

12、进一步的,所述待出液仓与入液仓的内壁连接处倒角有斜面。

13、(三)有益效果

14、与现有技术相比,本实用新型提供了一种pcb表面处理抗氧化线,具备以下有益效果:

15、(1)、本实用新型通过,采用了待出液仓、活动堵块、导液杆、连接块、固定板、转动杆、圆柱形海绵,在对小焊盘铜面进行补充水分时,小焊盘铜面经过圆柱形海绵下方时,会将圆柱形海绵向上顶,通过转动杆、连接块将向上的力传导至导液杆上,从而将活动堵块向上推,使得待出液仓底部产生缝隙,待出液仓内的水通过缝隙流出,顺着导液杆与连接块流到海绵块上,使得海绵块得到水的补充,解决了海绵块补充水分的问题。

技术特征:

1.一种pcb表面处理抗氧化线,包括,其特征在于,包括抗氧化线(1),所述抗氧化线(1)上开设有检查区域(2),所述检查区域(2)上安装有固定架(3),所述固定架(3)上分别固定安装有待出液仓(4)与入液仓(5),所述待出液仓(4)低端内部卡接有活动堵块(7),所述活动堵块(7)的底部连接有导液杆(8),所述导液杆(8)的底部连接有连接块(9),所述连接块(9)的两端固定安装有固定板(10),所述固定板(10)上轴承转动连接有转动杆(11),所述转动杆(11)上固定套接有圆柱形海绵(12)。

2.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述入液仓(5)的顶部开设有气孔(51),所述气孔(51)上塞有第一塞子(52)。

3.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述入液仓(5)的顶部中间位置开设有注水口(53),所述注水口(53)上塞有第二塞子(54)。

4.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述导液杆(8)的侧壁表面均匀开设有导液槽(81)。

5.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述待出液仓(4)内卡接有多个隔板(6)。

6.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述连接块(9)的顶部圆角有弧度。

7.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述待出液仓(4)位于入液仓(5)的下方,且待出液仓(4)的顶部与入液仓(5)的底部连通。

8.根据权利要求1所述的一种pcb表面处理抗氧化线,其特征在于,所述待出液仓(4)与入液仓(5)的内壁连接处倒角有斜面。

技术总结

本技术公开了一种PCB表面处理抗氧化线,包括抗氧化线,所述抗氧化线上开设有检查区域,所述检查区域上安装有固定架,所述固定架上分别固定安装有待出液仓与入液仓,所述待出液仓低端内部卡接有活动堵块,所述活动堵块的底部连接有导液杆。本技术通过,采用了待出液仓、活动堵块、导液杆、连接块、固定板、转动杆、圆柱形海绵,在对小焊盘铜面进行补充水分时,小焊盘铜面经过圆柱形海绵下方时,会将圆柱形海绵向上顶,通过转动杆、连接块将向上的力传导至导液杆上,从而将活动堵块向上推,使得待出液仓底部产生缝隙,待出液仓内的水通过缝隙流出,顺着导液杆与连接块流到海绵块上,使得海绵块得到水的补充,解决了海绵块补充水分的问题。

技术研发人员:尚学文,杨分样

受保护的技术使用者:信丰品捷电子科技有限公司

技术研发日:20231226

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!