PCB板分板方法与流程

本发明实施例涉及pcb制作,尤其涉及一种pcb板分板方法。

背景技术:

1、目前,通常采用锣板机将大尺寸的pcb母板锣切加工成多块小尺寸的成品pcb板。而在锣切加工时,需要将pcb母板有效定位固定在锣板机的锣切平台上,以防止pcb母板在锣切过程移位造成pcb母板报废。为此,在对pcb母板实施锣切加工时,通常需要进行两次锣切,第一次锣切时,在pcb母板的预设的各块成品pcb板的侧边外围锣切出预定尺寸的定位槽孔(也称为管位孔),然后在各个定位槽孔内装入管位钉以将pcb母板定位固定在锣切平台上;再进行第二锣切,将pcb母板锣切成多块成品pcb板。

2、然而,发明人在具体实施时发现,分两次对pcb母板实施锣切加工,降低了整体pcb板的制作效率;同时在两次锣切过程中,也增加了pcb板板面擦花的风险,最终容易造成pcb板报废。

技术实现思路

1、本发明实施例要解决的技术问题在于,提供一种pcb板分板方法,简化制作工序,减小pcb板板面擦花风险。

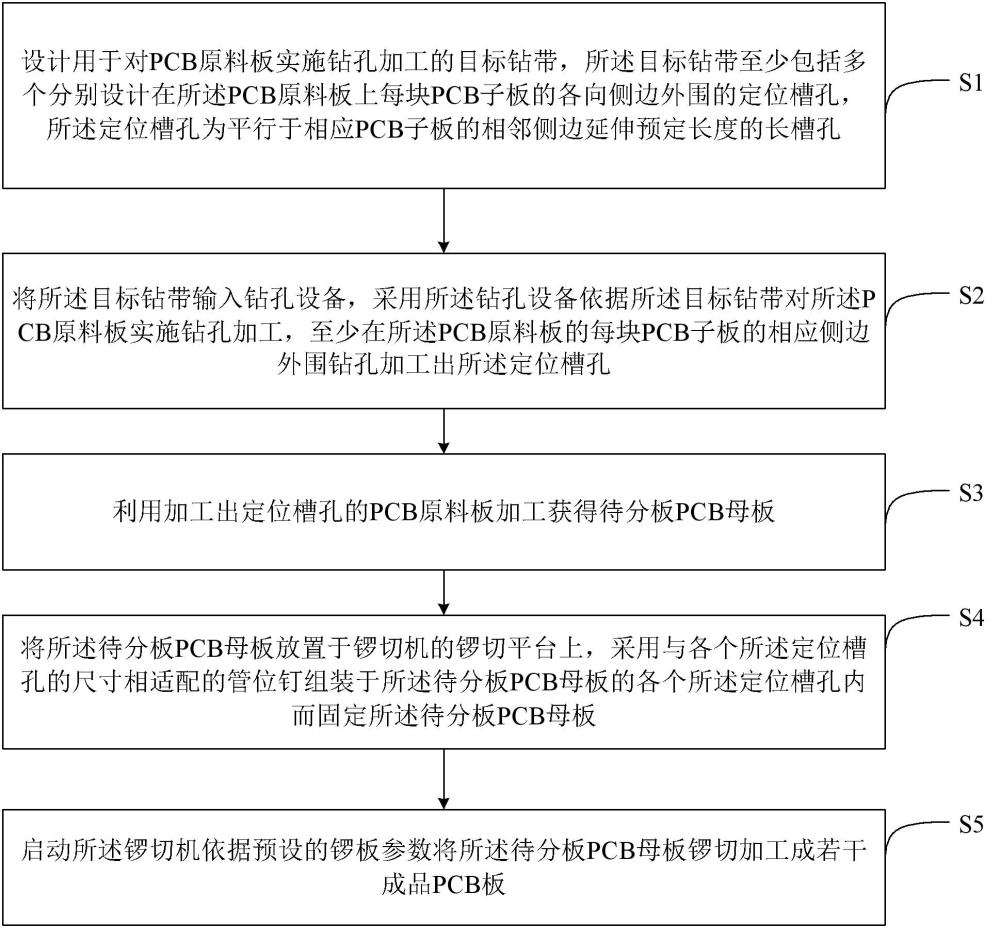

2、为了解决上述技术问题,本发明实施例提供以下技术方案:一种pcb板分板方法,包括以下步骤:

3、设计用于对pcb原料板实施钻孔加工的目标钻带,所述目标钻带至少包括多个分别设计在所述pcb原料板上每块pcb子板的各向侧边外围的定位槽孔,所述定位槽孔为平行于相应pcb子板的相邻侧边延伸预定长度的长槽孔;

4、将所述目标钻带输入钻孔设备,采用所述钻孔设备依据所述目标钻带对所述pcb原料板实施钻孔加工,至少在所述pcb原料板的每块pcb子板的相应侧边外围钻孔加工出所述定位槽孔;

5、利用加工出定位槽孔的pcb原料板加工获得待分板pcb母板;

6、将所述待分板pcb母板放置于锣切机的锣切平台上,采用与各个所述定位槽孔的尺寸相适配的管位钉组装于所述待分板pcb母板的各个所述定位槽孔内而固定所述待分板pcb母板;以及

7、启动所述锣切机依据预设的锣板参数将所述待分板pcb母板锣切加工成若干成品pcb板。

8、进一步的,所述定位槽孔包括在槽宽方向上的两侧均有pcb子板之间的第一定位槽孔和仅在一侧有pcb子板的第二定位槽孔,每个所述第一定位槽孔的槽宽方向上的至少一个槽壁与对应相邻的pcb子板的侧边相重合,所述第二定位槽孔的槽宽方向上的一个槽壁与相邻的pcb子板的侧边相重合。

9、进一步的,所述pcb原料板上相邻两块pcb子板的相邻侧边的间距s≤4.0mm时,则在所述相邻两块pcb子板之间仅设计一组槽宽w=s的第一定位槽孔,每个所述第一定位槽孔的槽宽方向上的两个槽壁分别与对应相邻的pcb子板的侧边相重合。

10、进一步的,所述pcb原料板上相邻两块pcb子板的相邻侧边间距s>4.0mm时,则在所述相邻两块pcb子板之间设计两组第一定位槽孔,所述第一定位槽孔的槽宽w为:s/3<w<s/2,而且,其中一组第一定位槽孔的槽宽方向上的一个槽壁与所述相邻两块pcb子板中的一块pcb子板的对应相邻的侧边相贴合,而另一组第一定位槽孔的槽宽方向上的一个槽壁由所述相邻两块pcb子板中的另一块pcb子板的对应相邻的侧边相重合。

11、进一步的,所述管位钉的直径d=w-0.05 mm。

12、进一步的,所述管位钉的直径d≥2.0mm,所述定位槽孔的长度l为:3d<l≤5d。

13、进一步的,所述管位钉的直径d<2.0mm,所述定位槽孔的长度l=6.0mm。

14、进一步的,所述目标钻带还包括设计于pcb原料板预定位置处用于pcb板常规加工工序的通孔和/或盲孔,并在采用所述钻孔设备依据所述目标钻带对所述pcb原料板实施钻孔加工时加工出所述通孔和/或盲孔。

15、进一步的,所述pcb子板为矩形板,每块所述pcb子板的每条长边外围设置有至少两个相对于所述pcb子板的两条长边的中点连线对称设置的定位槽孔,每块所述pcb子板的每条短边外围设置有至少一个相对于所述pcb子板的两条短边的中点连线对称设置的定位槽孔。

16、采用上述技术方案后,本发明实施例至少具有如下有益效果:本发明实施例通过在设计pcb原料板的目标钻带时,增加设计相应的定位槽孔,从而在pcb板的钻孔工序中,即可先直接通过钻孔方式在pcb原料板的每块pcb子板的相应侧边外围钻出所述定位槽孔,再对pcb原料板进行板面处理以获得待分板pcb母板,然后在进行锣切加工时,可直接将相适配规格的管位钉组装入所述待分板pcb母板上各个定位槽孔内,实现对待分板pcb母板定位固定,即可启动所述锣切机依据预设的锣板参数对所述待分板pcb母板实施锣切获得相应尺寸的成品pcb板,由于采用钻孔方式成型出定位槽孔,而在锣切加工时仅需一次锣切工序,简化了加工工序,减小了pcb板被擦花的风险。

技术特征:

1.一种pcb板分板方法,其特征在于,所述方法包括以下步骤:

2.如权利要求1所述的pcb板分板方法,其特征在于,所述定位槽孔包括在槽宽方向上的两侧均有pcb子板之间的第一定位槽孔和仅在在槽宽方向上的一侧有pcb子板的第二定位槽孔,每个所述第一定位槽孔的槽宽方向上的至少一个槽壁与对应相邻的pcb子板的侧边相重合,所述第二定位槽孔的槽宽方向上的一个槽壁与相邻的pcb子板的侧边相重合。

3.如权利要求2所述的pcb板分板方法,其特征在于,所述pcb原料板上相邻两块pcb子板的相邻侧边的间距s≤4.0mm时,则在所述相邻两块pcb子板之间仅设计一组槽宽w=s的第一定位槽孔,每个所述第一定位槽孔的槽宽方向上的两个槽壁分别与对应相邻的pcb子板的侧边相重合。

4.如权利要求2所述的pcb板分板方法,其特征在于,所述pcb原料板上相邻两块pcb子板的相邻侧边间距s>4.0mm时,则在所述相邻两块pcb子板之间设计两组第一定位槽孔,所述第一定位槽孔的槽宽w为:s/3<w<s/2,而且,其中一组第一定位槽孔的槽宽方向上的一个槽壁与所述相邻两块pcb子板中的一块pcb子板的对应相邻的侧边相重合,而另一组第一定位槽孔的槽宽方向上的一个槽壁由所述相邻两块pcb子板中的另一块pcb子板的对应相邻的侧边相重合。

5. 如权利要求3或4所述的pcb板分板方法,其特征在于,所述管位钉的直径d=w-0.05mm。

6.如权利要求5所述的pcb板分板方法,其特征在于,所述管位钉的直径d≥2.0mm,所述定位槽孔的长度l为:3d<l≤5d。

7.如权利要求5所述的pcb板分板方法,其特征在于,所述管位钉的直径d<2.0mm,所述定位槽孔的长度l=6.0mm。

8.如权利要求1所述的pcb板分板方法,其特征在于,所述目标钻带还包括设计于pcb原料板预定位置处用于pcb板常规加工工序的通孔和/或盲孔,并在采用所述钻孔设备依据所述目标钻带对所述pcb原料板实施钻孔加工时加工出所述通孔和/或盲孔。

9.如权利要求1所述的pcb板分板方法,其特征在于,所述pcb子板为矩形板,每块所述pcb子板的每条长边外围设置有至少两个相对于所述pcb子板的两条长边的中点连线对称设置的定位槽孔,每块所述pcb子板的每条短边外围设置有至少一个相对于所述pcb子板的两条短边的中点连线对称设置的定位槽孔。

技术总结

本发明实施例提供一种PCB板分板方法,包括以下步骤:设计目标钻带,目标钻带至少包括多个分别设计在PCB原料板上每块PCB子板的各向侧边外围的定位槽孔,定位槽孔为平行于相应PCB子板的相邻侧边延伸预定长度的长槽孔;将目标钻带输入钻孔设备,采用钻孔设备依据目标钻带对PCB原料板实施钻孔加工,在PCB原料板的每块PCB子板的相应侧边外围钻孔加工出定位槽孔;利用加工出定位槽孔的PCB原料板加工获得待分板PCB母板;将待分板PCB母板放置于锣切机的锣切平台上,采用与各个定位槽孔的尺寸相适配的管位钉组装于待分板PCB母板的各个定位槽孔内而固定待分板PCB母板;启动锣切机将待分板PCB母板锣切加工成若干成品PCB板。本实施例简化制作工序,减小PCB板板面擦花风险。

技术研发人员:罗家亮,梅正中,陈东鹏

受保护的技术使用者:科惠白井(佛冈)电路有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!