基于气相离子掺杂的大面积钙钛矿太阳电池及其制备方法

本发明属于太阳能电池,具体涉及一种基于气相离子掺杂的大面积钙钛矿太阳电池及其制备方法。

背景技术:

1、有机-无机杂化钙钛矿太阳能电池,由于具有优异的高吸收系数、长载流子扩散长度、可调带隙、可溶液处理等特性,受到了研究人员极大的关注,其功率转换效率(pce)从3.8 %增长到26.1 %,被认为是化石燃料空气污染的潜在解决方案。但是大面积组件的效率仍然远落后于小面积的器件,大面积钙钛矿薄膜的均匀性和质量下降是首要原因。

2、钙钛矿太阳电池随着面积的增大,其器件效率显著降低,这主要是由于大面积钙钛矿薄膜对薄膜均匀性和薄膜质量要求较高,薄膜局部孔洞、缺陷和不均匀问题均会造成效率衰减严重,极大地限制了产业化的发展。对于大面积钙钛矿薄膜均匀性问题,现有技术采用氮气风刀辅助实现大面积钙钛矿薄膜制备,但该方法对于薄膜成核结晶的控制较难,在气刀作用下薄膜成核点出现不均匀,导致薄膜成膜均匀性和质量变差的问题;比如:中国专利cn115925579a提出改变薄膜的干燥方法,具体通过风刀中吹扫反溶剂使钙钛矿快速结晶成核,其目的是解决大面积传统反溶剂法难以应用于大面积钙钛矿薄膜制备的问题,但反溶剂加工窗口短,且只在气刀中的反溶剂作用下薄膜成核位点容易出现不均匀,导致薄膜的均匀性下降,缺陷增多,难以制备出高质量的大面积钙钛矿薄膜。中国专利cn116367675a使用mai或者fai蒸气代替氮气,通过刮涂碘化铅前驱体溶液,并利用风刀处吹气,促使mai或者fai蒸气与碘化铅前驱液反应,生成钙钛矿薄膜。这是两步法在大面积钙钛矿薄膜制备中的应用。其固有的过量pbi2问题会造成薄膜稳定性及质量下降,涂覆中缺乏辅助成膜的添加剂,钙钛矿成核结晶过程难以控制,薄膜的缺陷多,器件效率差。

3、另外一种现有技术中,多采用离子添加剂钝化薄膜缺陷,通常将离子添加剂直接加入到前驱体溶液中,虽然一定程度上发挥出添加剂中离子对成膜的辅助作用,但直接加入前驱体溶液的离子添加剂易与前驱体溶液离子产生配位作用,形成多种络合物和沉淀,这将严重降低前驱体溶液的长期存储稳定性以及造成薄膜孔洞和缺陷的增多,不利于工业化钙钛矿薄膜的制备。

4、因此,需要一种与前驱体溶液加入离子添加剂方式不同的钙钛矿薄膜制备方法,能够简便地将辅助成膜的离子添加剂均匀掺杂以提高钙钛矿薄膜成膜均匀性和成膜质量,从而实现制备大面积钙钛矿太阳电池的目的。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种基于气相离子掺杂的大面积钙钛矿太阳电池及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

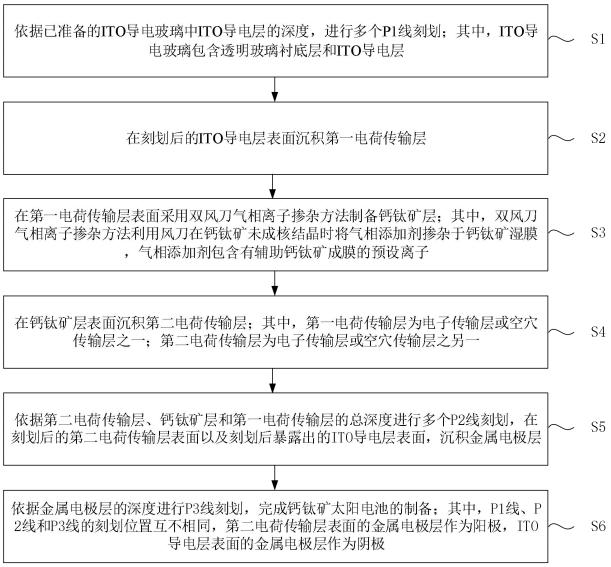

2、第一方面,本发明实施例提供了一种基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,所述方法包括:

3、依据已准备的ito导电玻璃中ito导电层的深度,进行多个p1线刻划;其中,所述ito导电玻璃包含透明玻璃衬底层和ito导电层;

4、在刻划后的ito导电层表面沉积第一电荷传输层;

5、在所述第一电荷传输层表面采用双风刀气相离子掺杂方法制备钙钛矿层;其中,所述双风刀气相离子掺杂方法利用风刀在钙钛矿未成核结晶时将气相添加剂掺杂于钙钛矿湿膜,所述气相添加剂包含有辅助钙钛矿成膜的预设离子;

6、在所述钙钛矿层表面沉积第二电荷传输层;其中,所述第一电荷传输层为电子传输层或空穴传输层之一;所述第二电荷传输层为电子传输层或空穴传输层之另一;

7、依据所述第二电荷传输层、所述钙钛矿层和所述第一电荷传输层的总深度进行多个p2线刻划,在刻划后的第二电荷传输层表面以及刻划后暴露出的ito导电层表面,沉积金属电极层;

8、依据所述金属电极层的深度进行p3线刻划,完成钙钛矿太阳电池的制备;其中,p1线、p2线和p3线的刻划位置互不相同,所述第二电荷传输层表面的金属电极层作为阳极,ito导电层表面的金属电极层作为阴极。

9、第二方面,本发明实施例提供了一种基于气相离子掺杂的大面积钙钛矿太阳电池,基于第一方面所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法制备得到。

10、本发明的有益效果:

11、1、本发明创新性地采用涂覆过程中气相离子掺杂的方法,在钙钛矿成核结晶前将气相添加剂通过第一风刀吹出,从而将气相添加剂中辅助成膜的预设离子均匀地掺杂在钙钛矿湿膜中,作为成核位点,使钙钛矿湿膜在第二风刀中的氮气作用下均匀生长,提升大面积钙钛矿薄膜的均匀性与质量,从而提高钙钛矿太阳电池性能。

12、2、由于预设添加剂只在涂覆过程中掺杂于钙钛矿湿膜,预设添加剂与钙钛矿前驱体溶液分开贮存,避免了预设添加剂溶解在钙钛矿前驱体溶液中带来的配位体络合物沉淀,使得钙钛矿前驱体溶液存储时间能够更久,提升了钙钛矿前驱体溶液长期存储的稳定性,避免因为钙钛矿前驱体溶液问题导致薄膜缺陷多,质量差问题。

13、3、由于钙钛矿前驱体溶液更加稳定,不易变质,可以提升钙钛矿前驱体溶液的利用率,避免因钙钛矿前驱体溶液问题造成的原料浪费,延长了可加工的窗口时间,有利于钙钛矿薄膜的重复性,有利于产业化的连续、长时间制备。

技术特征:

1.一种基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,包括:

2.根据权利要求1所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述第一电荷传输层为电子传输层,所述第二电荷传输层为空穴传输层时,形成正式结构的钙钛矿太阳电池;所述第一电荷传输层为空穴传输层,所述第二电荷传输层为电子传输层时,形成反式结构的钙钛矿太阳电池。

3.根据权利要求1所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,在所述第一电荷传输层表面采用双风刀气相离子掺杂方法制备钙钛矿层,包括:

4.根据权利要求1或3所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述预设离子,包括:

5.根据权利要求3所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述添加剂存放容器为罐状或瓶状的密闭容器,设置有进气口和出气口;所述添加剂存放容器的材质为石英材质、陶瓷材质、金属材质中的任意一种。

6.根据权利要求3所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述气体产生器包括超声波式雾化器、压缩式雾化器、旋转式雾化器、静电式雾化器中的任意一种。

7.根据权利要求3所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述气相添加剂输运系统和所述氮气输运系统构成气路输运系统;所述气相添加剂输运系统和所述氮气输运系统均包括气路管道、快插开关和流量计。

8.根据权利要求3所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述涂覆系统采用刮刀涂布、线棒涂布、狭缝涂布中的任意一种涂覆方式。

9.根据权利要求3所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法,其特征在于,所述第一风刀的出口气压小于所述第二风刀的出口气压;所述第一风刀出口气压为2~10 psi;所述第二风刀出口气压为20~50 psi;所述第一风刀与所述第二风刀的水平距离为10~50 mm;所述第一风刀的水平角度为40°~90°,所述第二风刀的水平角度为10°~90°;所述第一风刀和所述第二风刀距离器件表面的垂直距离为3~200 mm。

10.一种基于气相离子掺杂的大面积钙钛矿太阳电池,其特征在于,基于权利要求1-9任一项所述的基于气相离子掺杂的大面积钙钛矿太阳电池制备方法制备得到。

技术总结

本发明公开了一种基于气相离子掺杂的大面积钙钛矿太阳电池及其制备方法,属于太阳能电池技术领域,方法包括:依据已准备的ITO导电玻璃中ITO导电层的深度刻划多个P1线;在ITO导电层表面沉积第一电荷传输层;在第一电荷传输层表面采用双风刀气相离子掺杂方法制备钙钛矿层;在钙钛矿层表面沉积第二电荷传输层;对第二电荷传输层、钙钛矿层和第一电荷传输层刻划P2线,在刻划后的第二电荷传输层表面及刻划后暴露出的ITO导电层表面沉积金属电极层;依据金属电极层深度刻划P3线完成钙钛矿太阳电池制备;本发明能解决大面积钙钛矿薄膜均匀性及质量问题,并解决涂覆前添加剂加入钙钛矿前驱体溶液造成的络合物沉淀及溶液稳定性下降问题。

技术研发人员:张春福,葛恒航,周龙,陈大正,朱卫东,郝跃

受保护的技术使用者:西安电子科技大学

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!