一种防溅锡焊锡膏喷印工艺参数设计方法与流程

本发明属于印刷版,具体涉及一种防溅锡焊锡膏喷印工艺参数设计方法。

背景技术:

1、锡珠是smt生产的主要缺陷之一,焊接过程中,由于元器件焊端底部焊锡膏融化过程中其助焊剂及其溶剂成分产生气体,气体排放时会产生溅锡现象,焊接完成后生成直径约为0.2~0.4mm之间的锡珠,主要集中于片式元件周围,不仅影响电子元件的外观,对产品质量也存在隐患,元器件密度高,间距小,锡珠脱落导致短路等异常。因此,通过锡量的控制达到对锡珠的控制显得尤为重要。

2、目前,防溅锡处理多数应用于丝网印刷工艺中,而在锡膏喷印工艺领域还没有可用的工艺参数设计方法。

3、采用丝网印刷工艺进行锡膏涂覆,需要制作钢网以实现锡膏转移,但对于多品种小批量的科研试制模式而言,钢网制作费用无疑增加研制成本,因此近年来,部分企业采用喷印机来完成锡膏涂覆,灵活性更强也节约了钢网的制作成本,但由于其涂覆原理与丝网印刷有所不同,目前还没有可用的防溅锡锡膏喷印参数设计方法,多数工艺人员主要依赖经验或是多次试验进行参数设计,易出现锡膏过多或过少的现象,缺少理论支撑,从而出现少锡或锡珠等缺陷。

技术实现思路

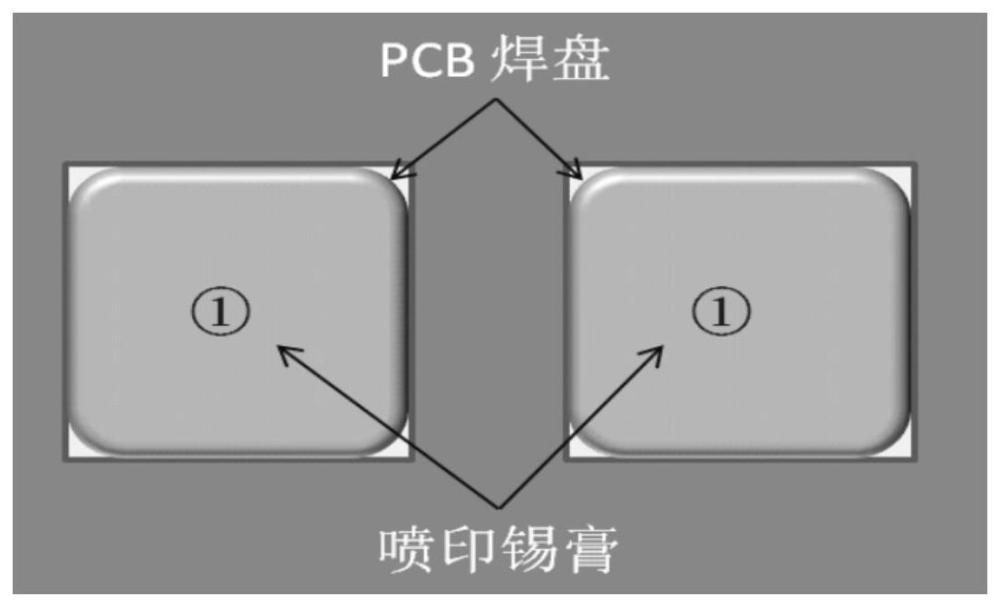

1、为了克服现有技术的不足,本发明提供了一种防溅锡焊锡膏喷印工艺参数设计方法,包含锡膏喷印图形设计方法和喷锡量设计方法,锡膏喷印图形设计方法设计锡膏在印制板上的喷印区域和位置,锡膏喷锡量设计方法在特定喷印图形下对单个焊盘喷锡量进行设计。该方法操作简单,具有较好的灵活性和通用性,可适用于主流的元器件封装形式,经济性较好,免去了锡膏印刷开钢网的成本投入,能够有效减少smt回流焊工序中锡珠的产生,起到提高电子产品焊接质量的作用。

2、本发明解决其技术问题所采用的技术方案如下:

3、步骤1:根据器件所对应焊盘封装的不同设计锡膏喷涂图形;

4、步骤2:以sn63pb37焊膏为喷印对象,建立锡膏喷印数学模型;

5、步骤3:以my600喷印机为载体,设计喷印工艺参数。

6、优选地,所述步骤1具体如下:

7、步骤1-1:针对片式阻容设计内凹式喷印图形;

8、步骤1-2:针对大面积焊盘设计格栅阵列喷印图形;

9、步骤1-3:针对晶振qfn器件设计错位式喷印图形。

10、优选地,所述步骤2具体如下:

11、假设丝网印刷所用锡膏锡铅合金质量比例为a1,助焊剂质量比例为b1,锡膏喷印所用锡膏锡铅合金质量比例为a2,助焊剂质量比例为b2;据查锡铅合金的密度约为8.6g/cm3,助焊剂的密度约为0.85g/cm3;

12、对丝网印刷锡铅焊膏,设锡铅合金的体积为v合金(印刷),助焊剂的体积为v助焊剂(印刷),总的体积为v总(印刷),得出:

13、v总(印刷)=v合金(印刷)+v助焊剂(印刷) (1)

14、

15、由公式(1)(2)计算出:

16、

17、对喷印锡铅焊膏,设锡铅合金的体积为v合金(喷印),助焊剂的体积为v助焊剂(喷印),总的体积为v总(喷印),可得出公式(4)和公式(5):

18、v总(喷印)=v合金(喷印)+v助焊剂(喷印) (4)

19、

20、由公式(4)(5)计算出:

21、

22、为保证两种焊膏涂覆技术中形成焊点实体的锡铅合金质量相等,令v总(喷印)=v合金(印刷),把公式(3)和公式(6)代入可得公式(7)和公式(8):

23、

24、

25、通常情况下,a1、b1、a2、b2品牌型号不同为某一确定数值,假设:

26、

27、则有:

28、v总(喷印)=λv总(印刷) (10)

29、优选地,所述步骤3具体如下:

30、步骤3-1:以my600为载体,提取锡膏喷印所需的工艺参数。

31、步骤3-2:基于锡膏喷印数学模型,设计防溅锡焊锡膏喷印工艺参数。

32、本发明的有益效果如下:

33、1、本发明方法通过设计防溅锡喷印图形、建立锡膏喷印数学模型优化锡膏喷印相关工艺参数控制锡量,减少表面贴装过程中出现的锡珠缺陷。

34、2、通过实验验证,本发明方法具有一定的通用性,形成的锡膏喷印防溅锡工艺参数可应用于多种锡膏喷印设备,操作简单、便捷,所形成的的工艺参数准确有效。

35、3、本发明方法可改变传统防溅锡锡膏喷印参数设计没有理论依据,主要依赖经验或是多次试验进行参数设计,易出现锡膏过多或过少的现象,从而出现少锡或锡珠等缺陷的问题,对提升产品质量、提高生产效率具有一定的积极意义。

技术特征:

1.一种防溅锡焊锡膏喷印工艺参数设计方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种防溅锡焊锡膏喷印工艺参数设计方法,其特征在于,所述步骤1具体如下:

3.根据权利要求1所述的一种防溅锡焊锡膏喷印工艺参数设计方法,其特征在于,所述步骤2具体如下:

4.根据权利要求1所述的一种防溅锡焊锡膏喷印工艺参数设计方法,其特征在于,所述步骤3具体如下:

技术总结

本发明公开了一种防溅锡焊锡膏喷印工艺参数设计方法,包含锡膏喷印图形设计方法和喷锡量设计方法,锡膏喷印图形设计方法设计锡膏在印制板上的喷印区域和位置,锡膏喷锡量设计方法在特定喷印图形下对单个焊盘喷锡量进行设计。该方法操作简单,具有较好的灵活性和通用性,可适用于主流的元器件封装形式,经济性较好,免去了锡膏印刷开钢网的成本投入,能够有效减少SMT回流焊工序中锡珠的产生,起到提高电子产品焊接质量的作用。

技术研发人员:曹昌平,邓烨,张勇,赵晓刚,安海涛,王冲,豆永鹏,袁冰,李壮,杨剑韬,王怡,张沛瑶,李林博,贺艺博,王楠秦,杜柯

受保护的技术使用者:西安现代控制技术研究所

技术研发日:

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!