一种解决马达线圈板线距与外形近距离的工艺的制作方法

本发明涉及印制线路板制造,具体的是一种解决马达线圈板线距与外形近距离的工艺。

背景技术:

1、本部分的描述仅提供与本发明公开相关的背景信息,而不构成现有技术。

2、hdi(high density interconnector,高密度互连)线路板是所有电子产品不可缺少的一部分,高密度互连的线路板能够满足电子设备更轻、更小、更薄的需求。

3、马达线圈板由于受结构空间限制,线距较小,且需尽可能的缩小板内线路与板边外形的距离以节省空间。目前常规pcb双面及4层板,由于受产品材料及生产流程制约,最终受材料及产品涨缩和成型公差本身影响,线路距外形板边距离常规为0.2mm,极限为0.15mm,但是此距离显然已无法满足马达线圈板的设计需求。

4、应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为了克服现有技术中的缺陷,本发明提供了一种解决马达线圈板线距与外形近距离的工艺,减小流程中所有影响线路与外形板边距离精度的操作单位面积,保证马达线圈板线路距外形板边的距离为0.075mm。

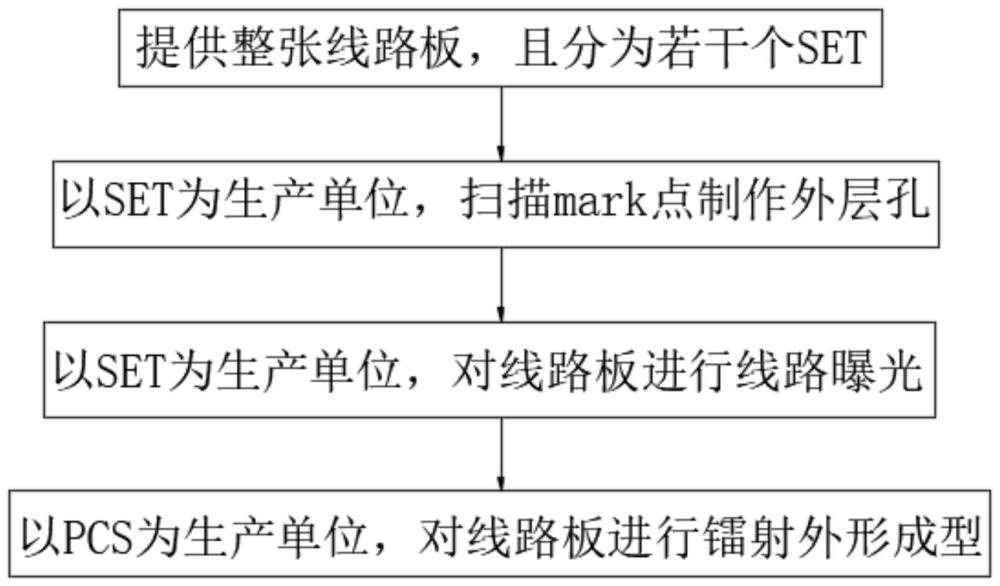

2、本发明公开了一种解决马达线圈板线距与外形近距离的工艺,包括以下步骤:

3、提供整张线路板,所述线路板包括两层外层板及设置在两层外层板之间的内层线路;

4、将整张线路板分为若干个set;

5、所述外层板与内层线路制作共同的位置识别点;

6、以set为生产单位,对所述外层板进行镭射钻孔,得到外层孔;

7、以所述外层孔为基准,采用ldi自动对位所述位置识别点,以set为生产单位对所述线路板进行线路曝光,同时,根据产品涨缩调整涨缩比例;

8、以pcs为生产单位,对所述线路板进行镭射外形成型。

9、进一步的,上述的解决马达线圈板线距与外形近距离的工艺,所述外层板与内层线路的层间对准度为±0.35mm。

10、进一步的,上述的解决马达线圈板线距与外形近距离的工艺,步骤“对所述外层板进行镭射钻孔”中,钻孔为钻盲孔。

11、进一步的,上述的解决马达线圈板线距与外形近距离的工艺,步骤“对所述外层板进行镭射钻孔”中,镭射公差为<0.02mm。

12、进一步的,上述的解决马达线圈板线距与外形近距离的工艺,步骤“以所述外层孔为基准,采用ldi自动对位所述位置识别点,以set为生产单位对所述线路板进行线路曝光,同时,根据产品涨缩调整涨缩比例”中,涨缩比例为<0.02mm。

13、进一步的,上述的解决马达线圈板线距与外形近距离的工艺,步骤“以pcs为生产单位,对所述线路板进行镭射外形成型”中,在单个pcs中的所述线路板的线路距板边的距离为0.075mm。

14、进一步的,上述的解决马达线圈板线距与外形近距离的工艺,步骤“以pcs为生产单位,对所述线路板进行镭射外形成型”中,所述线路板中的线路距外形的公差为±0.02mm。

15、本发明的有益效果如下:

16、本发明一种解决马达线圈板线距与外形近距离的工艺,减小流程中所有影响线路与外形板边距离精度的操作单位面积,缩小外层板制作镭射钻孔的操作单位面积,将常规的一整张线路板调整为set为生产单位;缩小镭射外形的操作单位面积,由set调整为pcs为生产单位来提高线路与外形板边距离的精度,马达线圈板线路距外形板边的距离为0.075mm,成型后的产品板面侧面不露线路,即线路不受成型影响,保证了线路内外层的对位精度。

17、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:

1.一种解决马达线圈板线距与外形近距离的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的解决马达线圈板线距与外形近距离的工艺,其特征在于,所述外层板与内层线路的层间对准度为±0.35mm。

3.根据权利要求1所述的解决马达线圈板线距与外形近距离的工艺,其特征在于,步骤“对所述外层板进行镭射钻孔”中,钻孔为钻盲孔。

4.根据权利要求1所述的解决马达线圈板线距与外形近距离的工艺,其特征在于,步骤“对所述外层板进行镭射钻孔”中,镭射公差为<0.02mm。

5.根据权利要求1所述的解决马达线圈板线距与外形近距离的工艺,其特征在于,步骤“以所述外层孔为基准,采用ldi自动对位所述位置识别点,以set为生产单位对所述线路板进行线路曝光,同时,根据产品涨缩调整涨缩比例”中,涨缩比例为<0.02mm。

6.根据权利要求1所述的解决马达线圈板线距与外形近距离的工艺,其特征在于,步骤“以pcs为生产单位,对所述线路板进行镭射外形成型”中,在单个pcs中的所述线路板的线路距板边的距离为0.075mm。

7.根据权利要求1所述的解决马达线圈板线距与外形近距离的工艺,其特征在于,步骤“以pcs为生产单位,对所述线路板进行镭射外形成型”中,所述线路板中的线路距外形的公差为±0.02mm。

技术总结

本发明公开了一种解决马达线圈板线距与外形近距离的工艺,包括以下步骤:提供整张线路板,将整张线路板分为若干个SET;外层板与内层线路制作共同的位置识别点;以SET为生产单位,对外层板进行镭射钻孔,得到外层孔;以外层孔为基准,采用LDI自动对位位置识别点,以SET为生产单位对线路板进行线路曝光,同时,根据产品涨缩调整涨缩比例;以PCS为生产单位,对线路板进行镭射外形成型。本发明减小流程中所有影响线路与外形板边距离精度的操作单位面积,将常规的一整张线路板调整为SET为生产单位;缩小镭射外形的操作单位面积,由SET调整为PCS为生产单位来提高线路与外形板边距离的精度,达到保证马达线圈板线路距外形板边的距离为0.075mm。

技术研发人员:皇甫铭,郑治国

受保护的技术使用者:福莱盈电子股份有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!