一种机载多功能显示器的制作方法

本发明涉及飞机机载电子设备的,尤其是涉及一种机载多功能显示器。

背景技术:

1、随着机载电子设备技术的发展,设备功能越来越复杂,设备功率越来越大,设备体积却要求越来越小,这对本来就处于严酷机载环境的机载电子设备的散热要求越来越高。

2、目前,机载多功能显示器的散热主要有三个方向:自然冷却散热、强迫风冷散热、强迫液冷散热。自然冷却散热通过铝或铜的冷板,将热量导出后,由设备壳体与环境进行自然对流散热。强迫风冷散热通过增加散热风机,或由系统提供冷却气流,对设备进行强迫空气对流散热。强迫液冷散热通过外部液冷源使制冷液流过具有液流通道的冷板,对设备进行强迫液体对流散热。

3、在现有技术中的机载多功能显示器上主要存在以下缺陷:

4、1、当采用自然冷却散热时,虽然自然冷却散热的可靠性高,但散热效率低。

5、2、当采用强迫风冷散热时,其又存在电磁兼容性较差、可靠性较差、防水性差,且易产生噪声、积灰等问题。

6、3、当采用强迫液冷散热时,需要外设液冷源,会增加系统重量,且存在制冷剂泄露风险,降低设备的可靠性。

7、市场急需研发出一种散热效率高、可靠性高、电磁屏蔽性好,同时可解决高密、多热源散热布置问题的机载多功能显示器。

技术实现思路

1、为解决现有技术中的问题,本发明提供一种机载多功能显示器,该机载多功能显示器的散热效率高、可靠性高、电磁屏蔽性好,同时其可满足对高密、多热源、不等高器件的散热。

2、为实现上述目的,本发明提供如下技术方案:

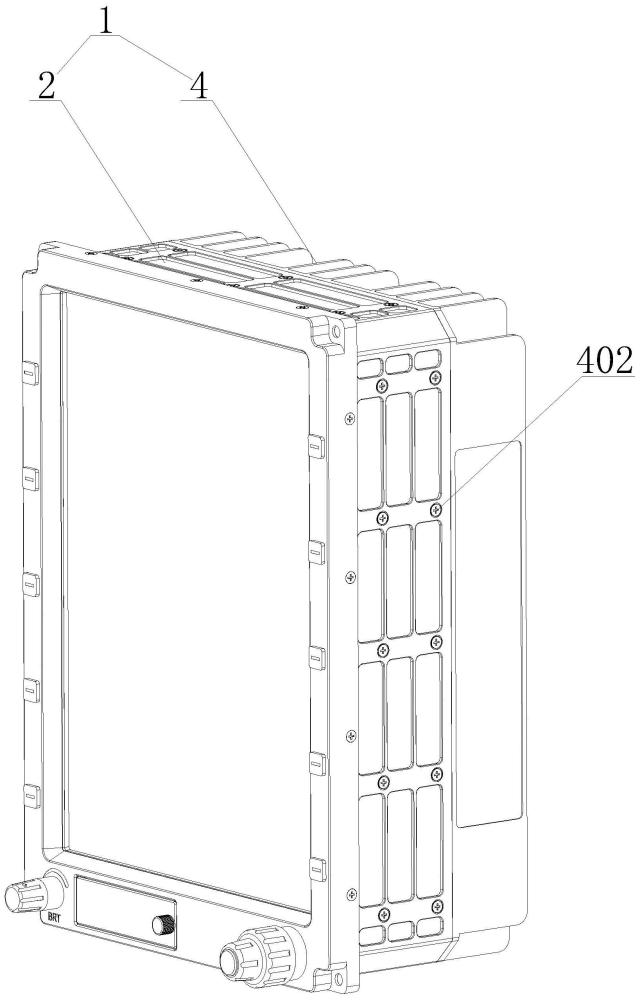

3、一种机载多功能显示器,包括显示模组、主板、散热冷板;所述显示模组与所述散热冷板通过螺钉装配连接,且显示模组与散热冷板之间形成容纳所述主板的密封腔体;主板通过螺钉装配在散热冷板的内侧,散热冷板的外侧设有散热齿;

4、所述散热冷板包括基板和热管;所述基板为铝合金材质,在该基板上开有凹槽,所述热管嵌入在凹槽内,并焊接固定;所述热管与所述主板上待散热器件匹配设置。

5、采用以上技术方案,本发明采用带热管的密闭自然散热结构相结合方式,通过焊接在散热冷板上的热管,将主板主要热源的热量导出,并均匀分散到冷板整个平面,然后通过冷板的散热齿将热量导出到外部环境中。

6、优选的技术方案,所述散热冷板还包括多个导热块,每一个导热块通过螺钉安装在所述基板上;且所述导热块的高度与所述主板上待散热器件的高度匹配设置,导热块的一面与主板上对应的待散热器件接触,导热块的另一面与对应的基板上的热管接触。

7、采用可拆卸的导热块,通过导热块将高低不一致的待导热元器件与热管联系起来,解决了高密度、不等高器件的散热时热管安装与布置不便的问题,提高了产品的使用维护性。

8、优选的技术方案,所述导热块与基板上的热管相接触的接触面之间还设有柔性导热垫。

9、在热管与导热块之间增加柔性导热垫,使得导热块与热管之间的接触为间接热接触,且变刚性接触为柔性接触,减小了热管与导热块间的接触热阻,避免了刚性接触,提高产品对机载振动、冲击环境的适应性。

10、优选的技术方案,所述导热块上开有导热垫凹槽,柔性导热垫铺设在对应的导热垫凹槽内。通过设置的导热垫凹槽,可以通过改变导热垫凹槽的开设深度,进而改变导热垫与导热块和热管之间的压紧度,即可以通过控制加工导热垫凹槽的深度,控制导热垫的压紧时的压缩量。

11、优选的技术方案,所述导热块与主板上待散热器件相接触的接触面之间还设有柔性导热垫。导热块与主板上待散热器件之间的柔性导热垫直接通过相互之间的接触,进行压紧装配。

12、优选的技术方案,所述柔性导热垫为硅脂导热垫。

13、优选的技术方案,所述显示模组包括模组壳体、显示屏、导热板、控制板;所述显示屏的背面通过胶水粘贴在导热板的一面,控制板通过螺钉安装在导热板的另一面;所述显示屏、导热板、控制板整体一起嵌设在所述模组壳体内,且导热板的侧面与模组壳体的侧面通过螺钉连接。

14、本发明的显示模组通过内置的导热板将显示屏和控制板的热量导出到模组壳体,再通过模组壳体进行散热。而主板通过柔性导热垫、导热块、热管将热量导出到基板上进行散热。进而实现显示模组与主板之间的相对独立散热。

15、优选的技术方案,所述基板上还设有隔热腰型凹槽,所述隔热腰型凹槽位于相邻导热块之间。两个相邻导热块之间的基板上开有隔热腰型凹槽,可以减少两个导热块间之间的相互热量传递,让各自导热块的热量分别通过独立的热管将热量导出,可以避免近距离、高功率器件间发生相互热耦合,提高器件的可靠性。

16、优选的技术方案,所述基板上的凹槽为相互之间隔断独立开设的多个凹槽,且所述凹槽的表面设有镀镍层;所述模组壳体的外表面上设有散热栅格。

17、优选的技术方案,所述散热冷板的外侧还设有散热风机。增设的散热风机,可以在降低散热冷板上散热齿的高度情况下,实现同等的散热效率。即在相同的散热效率情况下,增设了散热风机就可以降低散热冷板上散热齿的高度,进而减轻整个设备的重量。通过热管加外部强迫风冷散热的结构,一方面,产品内部通过热管使热量在散热冷板上均布,另一方面,通过风机带动空气流动,增强散热冷板上散热齿的对流换热系数,提高了整机的换热效率。

18、本发明相对于现有技术中的机载多功能显示器,具有以下有益效果:

19、1、本发明在机载多功能显示器上采用了热管散热技术,在保证机载多功能显示器自然散热高可靠性的情况下,提高了产品的散热效率。同时,整体采用密闭腔体的结构,也避免了采用内部强迫风冷散热时的电磁兼容性、防水性差及噪音、积灰等问题。

20、2、本发明针对机载多功能显示器的结构特点,对产品进行物理分区,将显示模组和主板分开进行散热路径规划,避免了热源的互相干扰,提高了产品的可靠性。

21、3、本发明通过采用可拆卸的高度与不等高待散热器件匹配的导热块(即待散热器件高度高,则对应导热块高度低;待散热器件高度低时,则对应导热块高度高;保持整体的高度一致性,让热管可以平铺在散热冷板上),解决了高密度、不等高器件的散热时热管安装与布置不便的问题,提高了产品的使用维护性。同时在热管与导热块之间增加柔性导热垫,减小了热管与导热块间的刚性接触热阻(变刚性直接接触为柔性间接热接触),避免了刚性接触,提高产品对机载振动、冲击环境的适应性。

22、4、本发明的热管相对各自独立设置,主板上的对应待散热器件、对应导热块、对应热管进行对应匹配设置。同时,在两相聚较近的导热块之间,还设计有隔热腰型凹槽,有利于避免近距离、高功率器件之间的发热相互耦合,提高了器件的可靠性。

技术特征:

1.一种机载多功能显示器,包括显示模组、主板、散热冷板;其特征在于:所述显示模组与所述散热冷板通过螺钉装配连接,且显示模组与散热冷板之间形成容纳所述主板的密封腔体;主板通过螺钉装配在散热冷板的内侧,散热冷板的外侧设有散热齿;

2.根据权利要求1所述的一种机载多功能显示器,其特征在于:所述散热冷板还包括多个导热块,每一个导热块通过螺钉安装在所述基板上;且所述导热块的高度与所述主板上待散热器件的高度匹配设置,导热块的一面与主板上对应的待散热器件接触,导热块的另一面与对应的基板上的热管接触。

3.根据权利要求2所述的一种机载多功能显示器,其特征在于:所述导热块与基板上的热管相接触的接触面之间还设有柔性导热垫。

4.根据权利要求3所述的一种机载多功能显示器,其特征在于:所述导热块上开有导热垫凹槽,柔性导热垫铺设在对应的导热垫凹槽内。

5.根据权利要求2所述的一种机载多功能显示器,其特征在于:所述导热块与主板上待散热器件相接触的接触面之间还设有柔性导热垫。

6.根据权利要求3或5之一所述的一种机载多功能显示器,其特征在于:所述柔性导热垫为硅脂导热垫。

7.根据权利要求1所述的一种机载多功能显示器,其特征在于:所述显示模组包括模组壳体、显示屏、导热板、控制板;所述显示屏的背面通过胶水粘贴在导热板的一面,控制板通过螺钉安装在导热板的另一面;所述显示屏、导热板、控制板整体一起嵌设在所述模组壳体内,且导热板的侧面与模组壳体的侧面通过螺钉连接。

8.根据权利要求2所述的一种机载多功能显示器,其特征在于:所述基板上还设有隔热腰型凹槽,所述隔热腰型凹槽位于相邻导热块之间。

9.根据权利要求7所述的一种机载多功能显示器,其特征在于:所述基板上的凹槽为相互之间隔断独立开设的多个凹槽,且凹槽的表面设有镀镍层;所述模组壳体的外表面上设有散热栅格。

10.根据权利要求1所述的一种机载多功能显示器,其特征在于:所述散热冷板的外侧还设有散热风机。

技术总结

本发明提供一种机载多功能显示器,其包括显示模组、主板、散热冷板;其特征在于:所述显示模组与所述散热冷板通过螺钉装配连接,且显示模组与散热冷板之间形成容纳所述主板的密封腔体;主板通过螺钉装配在散热冷板的内侧,散热冷板的外侧设有散热齿;所述散热冷板包括基板和热管;所述基板为铝合金材质,在该基板上开有凹槽,所述热管嵌入在凹槽内,并焊接固定;所述热管与所述主板上待散热器件匹配设置。本技术方案的机载多功能显示器的散热效率高、可靠性高、电磁屏蔽性好,同时其可满足对高密、多热源、不等高器件的散热。

技术研发人员:张宁,汪坤,刘显忠,王伟,罗国庆

受保护的技术使用者:商飞软件有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!