一种替代背钻的方法与流程

本发明涉及印制线路板制作,具体涉及一种替代背钻的方法。

背景技术:

1、随着电子系统的集成度不断提高,电路板越来越集成化和功能化,因此pcb的设计密度也越来越高也就成为必然,而且高速互连的应用也越来越多,对产品的高速信号要求会越来越高,比如5g/6g通信、超算、高性能计算、云计算、大数据等。

2、由于高频高速产品应用大幅提升,这对高速数字信号完整性提出了新的要求。高速电路的传输线在高频高速情况下,对信号完整性提出了非常高的要求,而信号完整性的控制与实现,与传输线路的阻抗和插损有很强的相关性,当高速速率超过25gbps时,插损对信号完整性的影响越来越大。高速导通孔处多余的桩头(stub)长短直接影响插损大小,在信号传输时,这种桩头(stub)位置将形成一段震荡段,不管是滤波或是震荡,对高速信号传输产生伤害,使信号失真,从而为了获得更好的高速信号完整性,需要控制桩头的长度尽可能小。

3、为了减小桩头,现有技术是采用背钻工艺,背钻是铜通过二次钻孔的方式,将已经完成电镀的pth孔内,不利于信号传输的桩头(stub)部分去除,背钻后残留的桩头(stub)长度越短,信号越好,背钻后一般需要控制残留桩头(stub)的长度小于7mi l,对信号传输的完整性才没有大的负面影响。

4、目前电子产品已经进入高速信号传输时代,相应的对pth孔内残留的桩头(stub)的长度要求越来越短,促使pcb制造厂家,通过多种手段,以提高背钻的加工能力,满足客户更高的需求。目前有三种背钻技术:(1)以底板高度为基准的背钻方法;(2)以面层铝片层为信号反馈层的背钻方法;(3)以面层和内层为反馈层,并按各处板厚比例控制深度背钻方法。但现有的背钻技术存在以下问题:(1)背钻深度难以精确控制桩头的大小;(2)背钻设备昂贵;(3)背钻加工速度慢,成本高。

技术实现思路

1、本发明针对上述现有的技术缺陷,提供一种替代背钻的方法,可实现高频高速电路板去除桩头的加工,并可精确控制桩头的长度,甚至无桩头,该方式无需进行背钻,成本低且加工简单。

2、为了解决上述技术问题,本发明提供了一种替代背钻的方法,包括以下步骤:

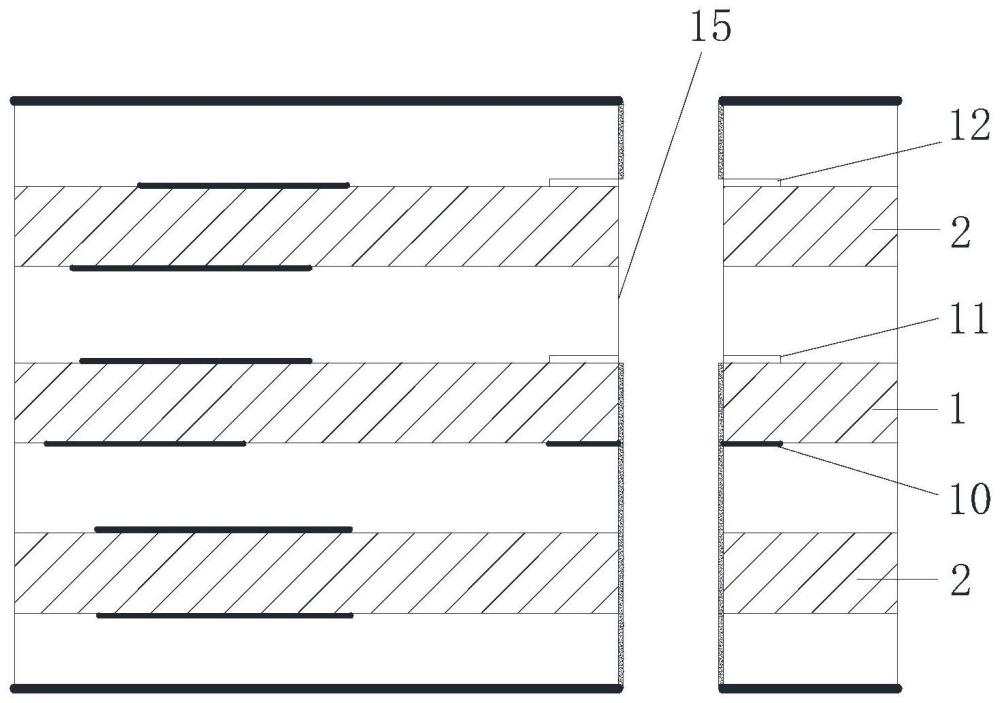

3、s1、提供多张已制作了内层线路的芯板,多张芯板中包括至少一张目标芯板,所述目标芯板的其中一侧表面在对应钻孔的位置处制作有外径大于钻孔位的铜盘;

4、s2、在目标芯板的铜盘表面或对应铜盘处的基材表面贴第一隔离盘,第一隔离盘与铜盘之间的厚度即为桩头的长度;

5、s3、按预设顺序通过半固化片将多张芯板叠合后压合成生产板;生产板的一侧表面为需与内层的铜盘连接的连接层,另一表面为不与内层的铜盘连接的非连接层;压合前,在芯板中临近非连接层的次外层上并对应铜盘位置处贴第二隔离盘;

6、s4、在生产板上对应钻孔位处钻出通孔,以在通孔的壁面上显露出铜盘、第一隔离盘和第二隔离盘,而后依次通过沉铜和全板电镀使通孔金属化,沉铜时通孔中的第一隔离盘和第二隔离盘处未被沉积上铜层,使第一隔离盘和第二隔离盘处均形成隔离环,全板电镀时两隔离环之间壁面上的沉铜层会溶解到电镀液中,以形成无铜的隔离带,使内层的铜盘与非连接层在通孔处断开连接。

7、进一步的,所述第一隔离盘与铜盘之间的厚度<7mi l,即桩头的长度<7min。

8、进一步的,当芯板采用fr4芯板时,第一隔离盘和第二隔离盘的材质均为pet膜、pi膜或者ptfe膜。

9、进一步的,当芯板中间的基材为p i材质时,第一隔离盘和第二隔离盘的材质均为pvdf膜或ptfe膜。

10、进一步的,步骤s4中,在沉铜处理时的除胶段采用pi调整剂。

11、进一步的,当芯板中间的基材为ptfe材质时,第一隔离盘和第二隔离盘均为铝箔;步骤s4中,在沉铜处理时的除胶段会将铝片处溶解形成内凹的空腔,沉铜时的化学铜层不能附着在空腔的内侧表面。

12、进一步的,所述铝箔的厚度为20-50μm。

13、进一步的,所述空腔的内凹深度与宽度之间的比值≥2:1。

14、进一步的,所述第一隔离盘和第二隔离盘的外径至少比所述通孔的孔径大0.2mm。

15、进一步的,所述铜盘的外径与所述第一隔离盘和第二隔离盘的外径相同并上下对应。

16、与现有技术相比,本发明具有如下有益效果:

17、本发明方法中,压合前先在生产板中不需要与内层的铜盘连接的桩头位置处设置两隔离盘,钻孔后在两隔离盘处形成不沉积铜层的隔离环,而两隔离环之间壁面上的沉铜层在后期的全板电镀时也会溶解到电镀液中,从而在形成两隔离环之间形成无铜的隔离带,即此位置处的桩头被去掉了,使内层的铜盘与生产板上的非连接层在通孔处断开连接,以此方式代替现有中背钻的方式,实现高频高速电路板去除桩头的加工,且该制作方法下残留的桩头长度最大为铜盘与第一隔离盘之间基材的厚度,从而可精确控制桩头的长度,并当第一隔离盘贴于铜盘表面,且第一隔离盘表面的位置为桩头位置时,制作后可得到无桩头的生产板,该方式无需进行背钻,成本低且加工简单。

18、本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种替代背钻的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的替代背钻的方法,其特征在于,所述铜盘与第一隔离环之间的厚度<7mil。

3.根据权利要求1所述的替代背钻的方法,其特征在于,当芯板采用fr4芯板时,第一隔离盘和第二隔离盘的材质均为pet膜、p i膜或者ptfe膜。

4.根据权利要求1所述的替代背钻的方法,其特征在于,当芯板中间的基材为pi材质时,第一隔离盘和第二隔离盘的材质均为pvdf膜或ptfe膜。

5.根据权利要求4所述的替代背钻的方法,其特征在于,步骤s4中,在沉铜处理时的除胶段采用p i调整剂。

6.根据权利要求1所述的替代背钻的方法,其特征在于,当芯板中间的基材为ptfe材质时,第一隔离盘和第二隔离盘均为铝箔;步骤s4中,在沉铜处理时的除胶段会将铝片处溶解形成内凹的空腔,沉铜时的化学铜层不能附着在空腔的内侧表面。

7.根据权利要求6所述的替代背钻的方法,其特征在于,所述铝箔的厚度为20-50μm。

8.根据权利要求7所述的替代背钻的方法,其特征在于,所述空腔的内凹深度与宽度之间的比值≥2:1。

9.根据权利要求1-8任一项所述的替代背钻的方法,其特征在于,所述第一隔离盘和第二隔离盘的外径至少比所述通孔的孔径大0.2mm。

10.根据权利要求9所述的替代背钻的方法,其特征在于,所述铜盘的外径与所述第一隔离盘和第二隔离盘的外径相同并上下对应。

技术总结

本发明公开了一种替代背钻的方法,包括以下步骤:提供多张芯板,其中包括至少一张目标芯板,目标芯板的一表面在对应钻孔的位置处制作有铜盘;在目标芯板的铜盘表面或对应铜盘处的基材表面贴第一隔离盘;通过半固化片将多张芯板压合成生产板,其连接铜盘的一侧为连接层,另一侧为非连接层;压合前,在芯板中临近非连接层的次外层上并对应铜盘位置处贴第二隔离盘;在生产板上对应钻孔位处钻出通孔,而后依次进行沉铜和全板电镀,沉铜时通孔中的第一隔离盘和第二隔离盘处未被沉积上铜层,形成两隔离环,全板电镀时两隔离环之间壁面上的沉铜层会溶解到电镀液中,以形成无铜的隔离带。本发明方法无需背钻即可实现高频高速电路板去除桩头的加工。

技术研发人员:黄骁,黄明安,崔骁彬,温淦尹,狄龙,胡小义

受保护的技术使用者:四会富仕电子科技股份有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!