一种PCB板背钻加工方法及PCB板与流程

本发明具体涉及一种pcb板背钻加工方法及pcb板,属于印刷电路板制造技术。

背景技术:

1、pcb板又称印制电路板,是电子元器件的支撑体,也是电子元器件电气相互连接的载体。在通信行业高速发展的背景下,高频高速pcb板普遍存在背钻设计,使用背钻工艺可以去除金属化孔上多余的孔铜,减少信号在传输过程中的损耗;为方便背钻孔残铜能通过外观检验出来,业内选择树脂塞孔后再背钻的工艺设计,因背钻用的靶孔从一钻钻出后经过树脂塞孔等后工序至背钻,存在孔口孔型变差,孔内树脂污染等问题,影响背钻对准度的控制,且存在定位孔覆膜容易撕开,后序工序比例涨缩的问题,无法完全解决此类流程要满足背钻高对准度的需求。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种pcb板背钻加工方法及pcb板。利用钻孔设备和背钻控深的工艺特性,提升pcb背钻工艺对准度,达到背钻对准度高精度的要求。

2、为达到上述目的,本发明是采用下述技术方案实现的:

3、提供一种pcb板背钻加工方法,所述方法包括:

4、在pcb板的预设位置开设目标通孔,在pcb板的外围开设若干个一次定位通孔;

5、对一次定位通孔进行封孔贴胶处理,对目标通孔进行电镀至防焊工序处理;去除一次定位通孔的贴胶,根据一次定位通孔的位置计算获得目标通孔背钻位置的理论坐标;

6、根据目标通孔背钻位置的理论坐标对目标通孔进行第一次背钻,获得二次定位孔的位置;所述第一次背钻的直径比理论坐标的直径大3-4mil,第一次背钻深度小于15mil;

7、根据二次定位孔的位置进行第二次背钻,完成pcb板背钻加工工序;所述第二次背钻深度大于第一次背钻深度。

8、进一步的,所述一次定位通孔在树脂塞孔工序前进行封孔贴胶处理,防止被树脂堵孔。

9、进一步的,所述二次定位孔靠近pcb外围四角或靠近长短边中心位置。

10、进一步的,所述一次定位通孔和背钻底孔一起钻出,二次定位孔为背钻底孔的部分底孔,所述二次定位孔的坐标与背钻坐标相同。

11、进一步的,第一次背钻及第二次背钻使用的盖板为单面铝箔,第一次背钻完成后更换盖板。

12、本发明还提供一种pcb板,根据上述任一权利要求所述的加工方法制得。

13、与现有技术相比,本发明所达到的有益效果:

14、本发明提供的一种树脂塞孔后背钻的对位方法,通过两次背钻,有效解决工艺设计导致的靶孔品质问题,将背钻对准度提高至3mil以内。

技术特征:

1.一种pcb板背钻加工方法,其特征在于,所述方法包括:

2.根据权利要求1所述的加工方法,其特征在于:所述一次定位通孔在树脂塞孔工序前进行封孔贴胶处理。

3.根据权利要求1所述的加工方法,其特征在于:所述二次定位孔靠近pcb外围四角或靠近长短边中心位置。

4.根据权利要求1所述的加工方法,其特征在于:

5.根据权利要求1所述的加工方法,其特征在于:第一次背钻及第二次背钻使用的盖板为单面铝箔,第一次背钻完成后更换盖板。

6.一种pcb板,其特征在于:根据权利要求1-5任一所述的加工方法制得。

技术总结

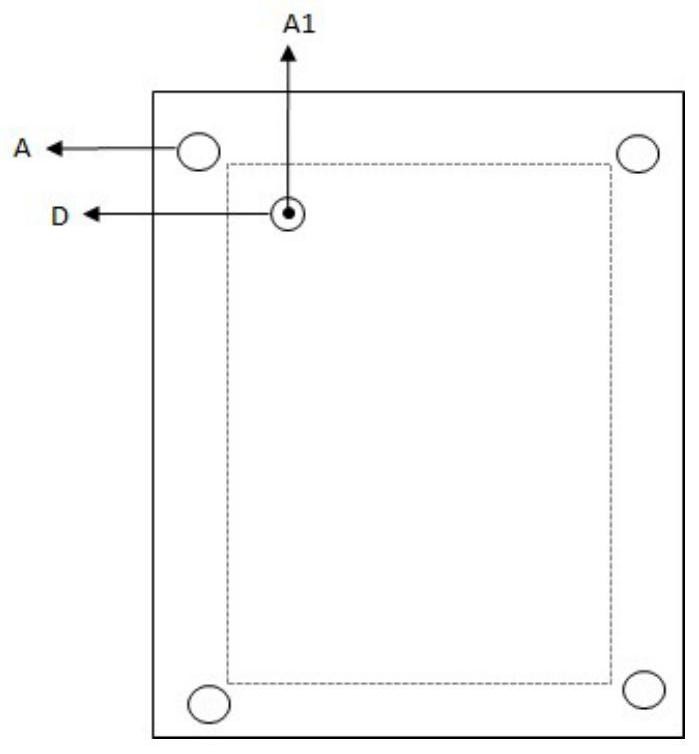

本发明公开了一种PCB板背钻加工方法及PCB板,该方法包括在PCB板的预设位置开设目标通孔,在PCB板的外围开设若干个一次定位通孔后进行封孔贴胶处理,对目标通孔进行电镀至防焊工序处理;去除一次定位通孔的贴胶,根据一次定位通孔A的位置计算获得目标通孔背钻位置的理论坐标,对目标通孔进行第一次背钻,获得二次定位孔的位置;根据二次定位孔的位置进行第二次背钻,完成PCB板背钻加工工序,有效提升PCB背钻工艺对准度。

技术研发人员:李剑,单其蒙

受保护的技术使用者:沪士电子股份有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!